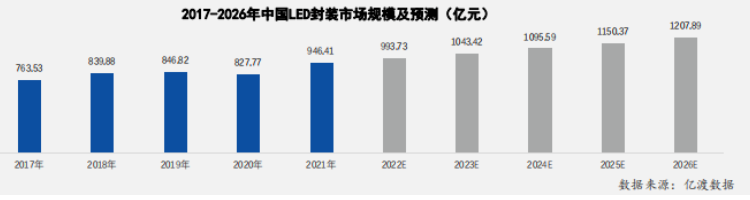

随着消费升级的加速,高端显示市场的竞争也愈加激烈。为满足消费者的需求,各类消费电子、IT和车载产品开始往节能、轻薄、高性能等方向发展,在此发展趋势下,MiniLED凭借着其独有的优势逐渐被各大厂商所重视。

目前,MiniLED背光技术主要应用于TV、MNT、NB、Tablet以及VR等产品中,尽管MiniLED产品在市场中的占比还不高,但各大厂商积极探索研究MiniLED技术,积累了丰富的技术经验,产出多项技术解决方案,瑞丰光电便是其中的代表。

在2023集邦咨询新型显示产业研讨会上,瑞丰光电研发总监兼副总裁张嘉显从封装的角度,分享了中小尺寸显示应用下MiniLED的竞争优势,以及瑞丰光电的技术方案。

MiniLED背光完美匹配中小尺寸背光的性能需求

中小尺寸显示产品市场发展潜力巨大,该领域需背光部件尺寸薄型化的同时,还兼备高亮度、高对比、节能特点。以现有的显示技术来看,MiniLED背光技术最能满足这一需求。

在市场应用方面,TV市场规模大,且单个产品面积大,能够为MiniLED带来市场空间,其发展的关键在于下游对技术路线的选择。相比之下,MNT虽然单个产品面积不如TV,市场规模也不如TV,但它却非常适合MiniLED技术的特点,并且竞争阻力较小。

在Tablet和NB市场中,苹果是主导力量,但也面临着OLED渗透的压力。MiniLED技术相比于OLED技术拥有更高的亮度,同时屏幕也不会因长时间使用而出现残影、烧屏等问题。

车载市场也是MiniLED技术的一大应用领域。尽管该市场方案较多,不同车厂、不同车型不同时间点的车型迭代都会影响MiniLED的标准化,但在确保MiniLED可靠性的前提下,车载市场仍是一个适合发挥MiniLED优势的市场。

除此之外,元宇宙的兴起带动了VR市场的不断增长,进一步拉动了VR设备的需求。MiniLED技术可以为VR设备提供更高的分辨率、亮度和对比度,从而提供更好的用户体验,因此MiniLED技术在VR市场中具有广阔的应用前景。

总的来说,与传统背光产品相比,MiniLED背光产品芯片数量多,可实现多分区设计,更容易实现高亮度、节能以及高对比度的特性,能够很好地应对中小尺寸背光的性能需求。然而,要提高MiniLED在中小尺寸显示领域的渗透率,产品的薄型化至关重要。

MiniLED薄型化的关键:背光灯板薄型化+缩小光学混光距离

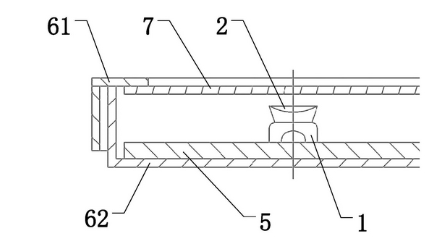

MiniLED背光作为显示产品中的一个功能组件,不仅要考虑MiniLED背光灯板本身的薄型化,还要考虑整个背光模组的薄型化,要生产出兼顾薄型化与高性能的MiniLED背光模组,需要解决缩小混光距离和影响灯板薄型化的一系列问题。

光学混光方面,张嘉显介绍,MiniLED背光实质上还是密集的点光源,而在背光应用中,需要整面均匀的出光同时基于尺寸的限制,需要在有限的空间内将密集的点光源变为面光源,这需要考虑产品设计、原材料、光学膜材、封装结构等多种因素。

其中,产品设计方面,灯板设计、分区数量、芯片排布等因素会影响混光效果;原材料方面,芯片和封装胶材的选择也会对混光效果产生影响;光学膜材方面,扩散膜和特殊微结构膜材都能够起到优化混光效果的作用。封装结构方面,需考虑灯板表面处理对其的影响。

封胶工艺方面,目前主流封胶方式有点胶、模压、胶膜贴附等。其中,模压在薄型化应用中具有独特的优势,可以实现最薄100um的封胶厚度,同时可以将封胶厚度公差控制在±5%以内。模压工艺简单,胶体成型快速,具有高效率和高良率的特点。此外,由于胶面平整,适合OD0的应用和在胶面上二次加工其他结构。

值得一提的是,瑞丰光电是目前业界中唯一一家能量产模压封胶工艺的公司。

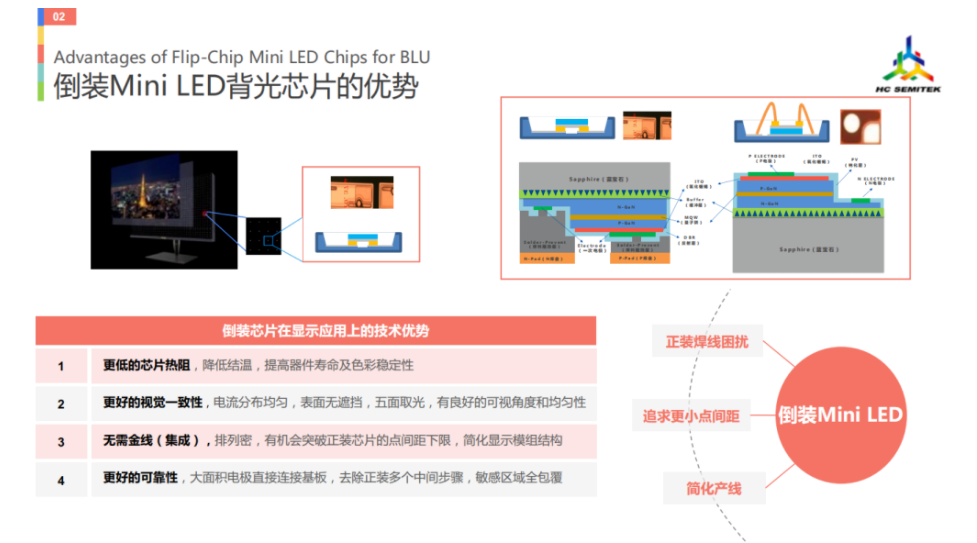

芯片方面,MiniLED背光封装采用倒装小尺寸芯片,具有诸多优势。首先,倒装芯片无需打线,适合超小空间密布的需求,尺寸小且适用于密集排布。其次,倒装结构上减少失效,保证产品可靠性。此外,采用倒装小尺寸芯片能够提升散热能力,降低连接热阻。

张嘉显指出,随着MiniLED技术的不断发展,MiniLED芯片的发展趋势也逐渐明朗化。MiniLED芯片将会进一步微缩化,从而降低生产成本。同时,芯片的一致性和可靠性也将得到提高,包括芯片波长、亮度、视角的一致性,以及高光效和高可靠性等方面。此外,MiniLED芯片的出光角度也将得到进一步的调节,可以实现更加均匀的混光效果。

PCB板方面,FPC及BT板适用于薄型化的需求。FPC板采用柔性材料,具有优异的耐热性和可弯曲性,厚度通常为0.1-0.2mm。而FR4/BT板则采用覆铜板,具有高强度和良好的耐热性能,BT板的厚度通常为0.15-0.3mm。

张嘉显认为,未来PCB基板的发展将朝着以下几个方面推进:首先,线路精度将会得到提高,支持更复杂的线路layout设计,提升后续加工良率;尺寸一致性提升,减少后续加工难度;最后,反射率将得到改善,有助于提高产品的亮度和亮度一致性。

综上所述,要实现MiniLED薄型化,有两个主要方向可供选择:背光灯板薄型化和缩小光学混光距离。随着轻薄化趋势的增强,未来MiniLED背光的需求和应用将会不断扩大。

但张嘉显也指出,MiniLED目前还面临成本高的问题。为解决这个问题,可以从方案、材料、供应链和制造效率等方面入手,同时还可以通过优化设计和工艺等手段降低成本。

MiniLED背光直显两手抓,瑞丰光电厚积薄发

作为MiniLED领域最早投入研发的资深玩家,瑞丰光电拥有丰富的经验积累,在技术、产能、成品良率已全面达到MiniLED量产水准。凭借其多年的积淀和不断创新的研发,瑞丰光电积累芯片倒装、COB封装、模具压注热固成形、独有匀状结构设计专利等核心技术。

在核心技术的加持下,瑞丰光电打造出了优质的MiniLED背光模组,不仅可以实现模组超薄化(≤2mm),还具有一致性好、高光效、低成本等优势,解决了MiniLED背光应用难题,为MiniLED背光技术开拓了更广阔的应用空间。

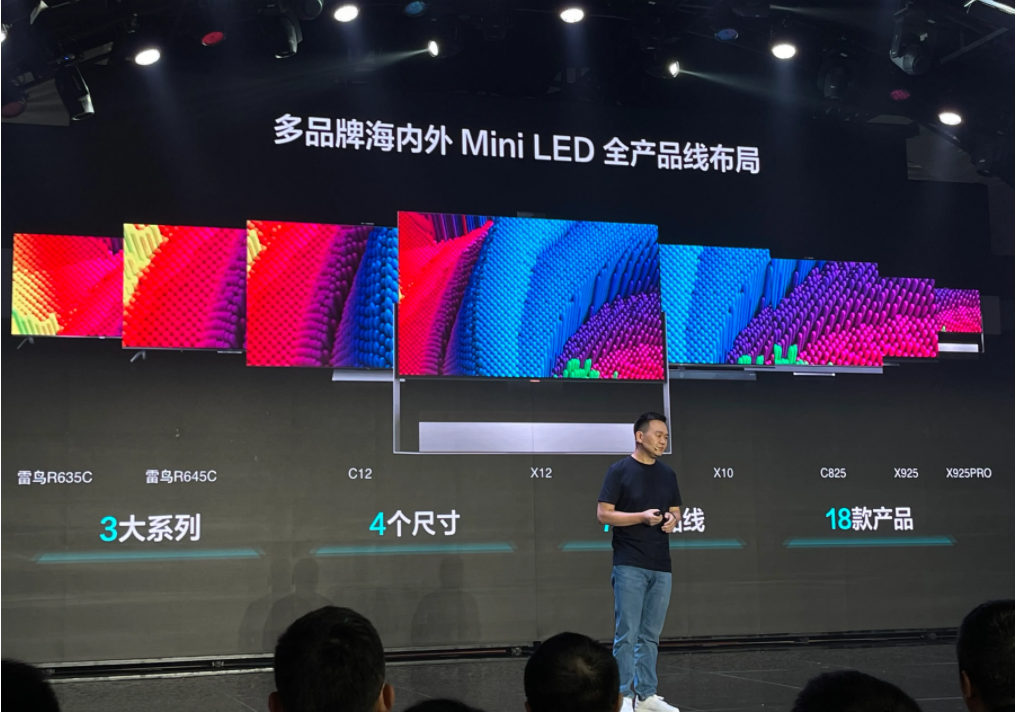

目前,瑞丰光电MiniLED技术已经实现了“两条腿”走路——既在MiniLED背光领域取得重大突破,也在MiniLED直显领域积极探索和创新。这两个领域均与世界顶尖企业展开了广泛的合作,并已成功推出了多款优质产品,技术方案解决能力处于行业领先地位。

产品应用方面,瑞丰光电MiniLED背光在大尺寸TV、中尺寸笔电/显示屏、小尺寸相机屏幕/无人机控制屏/平板面板/车载屏幕/VR等产品上均有应用;MiniLED直显可应用于8K超清大屏以及军工航天、消费电子等各类微屏、柔性屏需求端。

除此之外,瑞丰光电在MiniLED技术的研发和制造方面拥有强大的平台,并正在将该技术逐步应用于车用产品,提供全车照明和车载显示系统的全套解决方案,包括远近光、转向灯、氛围灯、内饰照明、后转向/倒车灯、后位置/刹车灯等,为客户提供全方位的使用体验,引领着车用照明/显示的创新发展。

展望2023,随着经济社会的持续恢复,MiniLED的前景将非常广阔。接下来,瑞丰光电将继续优化产品和解决方案,提高产品良品率和生产效率,降低MiniLED成本,以实现MiniLED背光在整个应用市场中的全面渗透。