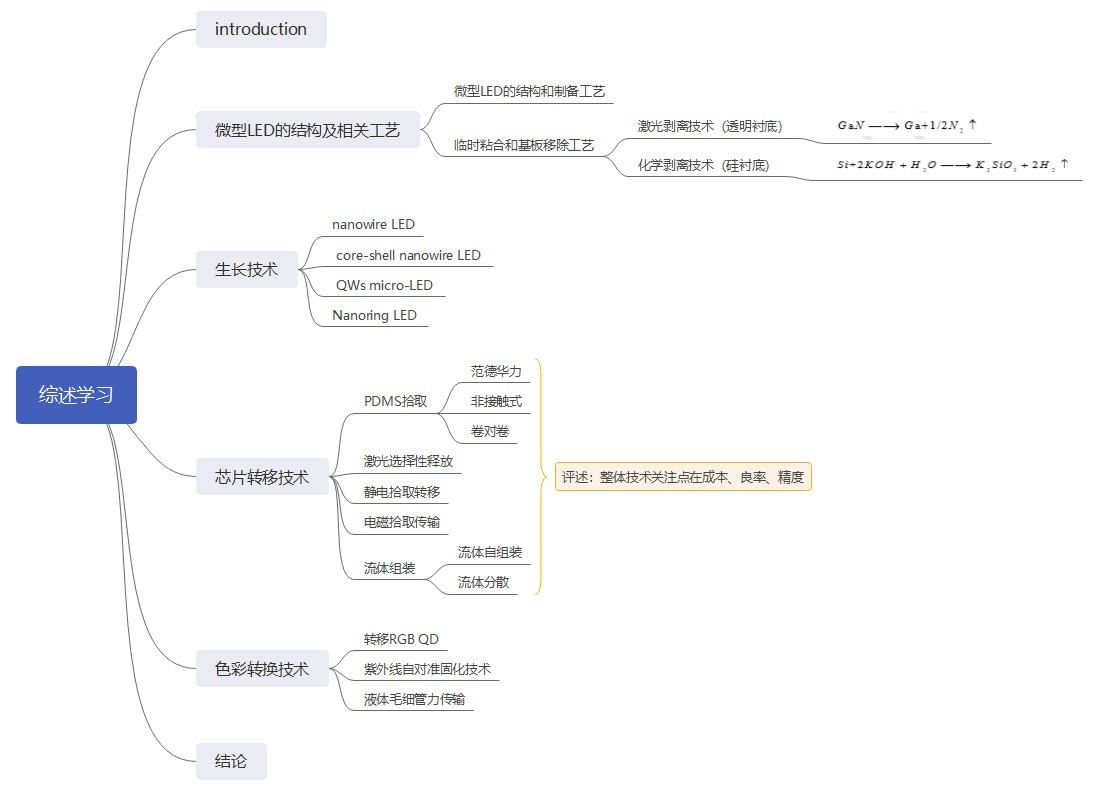

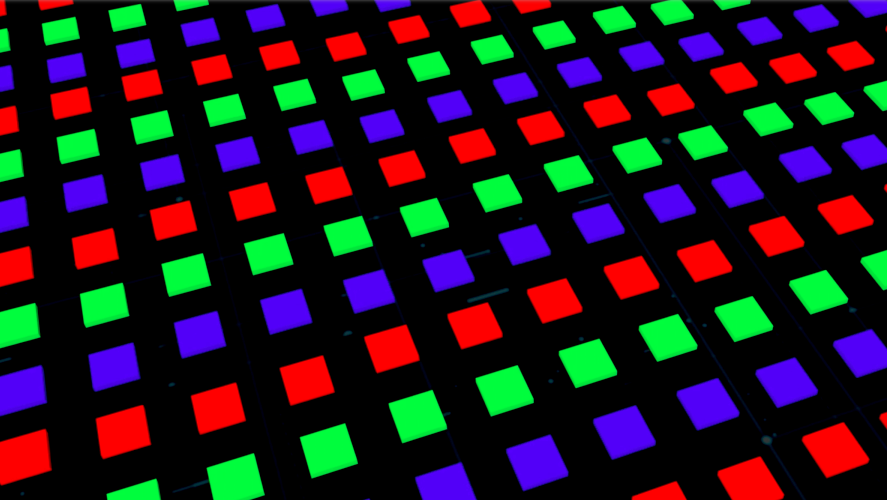

显示器是由大量µ-LED单元构成一个有序的阵列并被转移到接收底板基板上,而后异质集成到光电系统中。µ-LED显示器的组装过程基于两种技术:巨量转移技术和单片集成技术。

1.单片集成技术

单片集成是将µ-LED芯片与用于显示器组装的背板直接键合。与巨量转移方法相比,该技术可以实现更小的µ LED像素间距(最小极限取决于生长基板上的间距)。但是,由于受到晶圆尺寸的严格限制,单片集成主要用于构建小尺寸(<2英寸)的显示器,

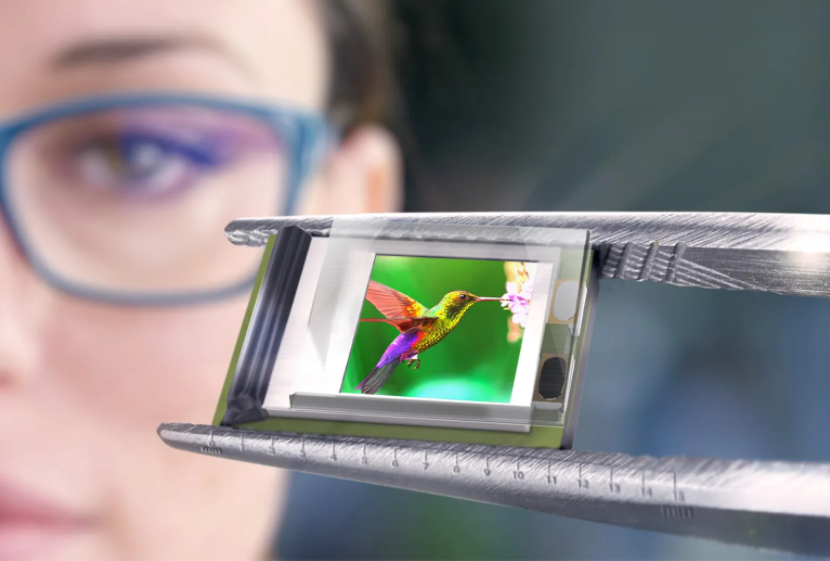

面板对角线小于2英寸的高分辨率µ-LED显示器称为“ µ-LED微型显示器” 。 µ-LED微型显示器旨在满足主要需要小面板和高亮度的应用,例如透明眼镜,紧凑型手持投影仪和增强现实/混合现实设备。对于高亮度微型显示器,巨量转移技术无法满足µ-LED小于20μm小像素间距的要求。取而代之的是,用于微型显示器的µ-LED的缩放比例利用了µ-LED芯片与芯片级硅背板的直接集成。为了实现具有高分辨率的微型显示器,在蓝宝石上以所需的小间距制造µ-LED,并与兼容该间距的有源矩阵驱动电路集成在一起。集成技术涉及将每个单独的µ-LED像素电连接到有源矩阵的相应焊盘。对齐和组装是这两个独立零件集成的重要因素。已经研究了各种集成技术,包括金属布线,芯片焊接,微管粘接和粘合剂粘接。诸如布线之类的常规集成技术很简单,但受限于低分辨率和电线易碎性。 Jiang及其同事使用倒装芯片键合技术以15μm的间距进行显示应用。倒装芯片键合由于可靠的集成和高成品率而是有利的,但与10μm或更小的像素间距不兼容。布线和倒装芯片键合都需要热量,超声波振动或压力来帮助集成,由于衬底(蓝宝石和硅)的热膨胀系数不同,从而导致器件损坏和热失配。 Templier等人已经证明了使用微管技术集成像素间距为10μm的异构器件。在电路的焊盘上创建微管,然后在对齐后将其插入µ-LED焊盘。这种室温操作克服了基板热失配的限制。所得显示器的亮度高达1×107 cd / m2。另一方面,粘合剂粘结通常使用各向异性导电膜(ACF)通过热压工艺进行集成。 ACF可以在µ-LED和底部电极之间产生牢固的附着力和相互连接,使其适合于柔性显示器。尽管μ-LED在微显示器中的集成已经取得了重大进展,但是集成的可扩展性仍然是商业化的挑战。

2.巨量转移技术

巨量转移技术是将µ-LED分离为单个晶粒,将其拾取并从源晶圆基板转移到目标基板。这种方法允许µLED的空间分布,并用于制造从2到70英寸的大型显示器(例如电视,智能电话,可穿戴显示器,虚拟现实设备和平板电脑)。如果能实现一次以低成本高速度传输超过10,000 µ-LED,将是未来大尺寸µ-LED显示屏的最佳解决方案,

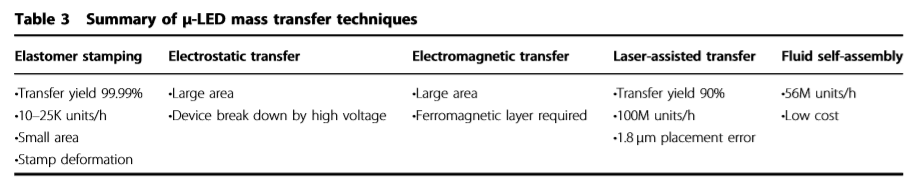

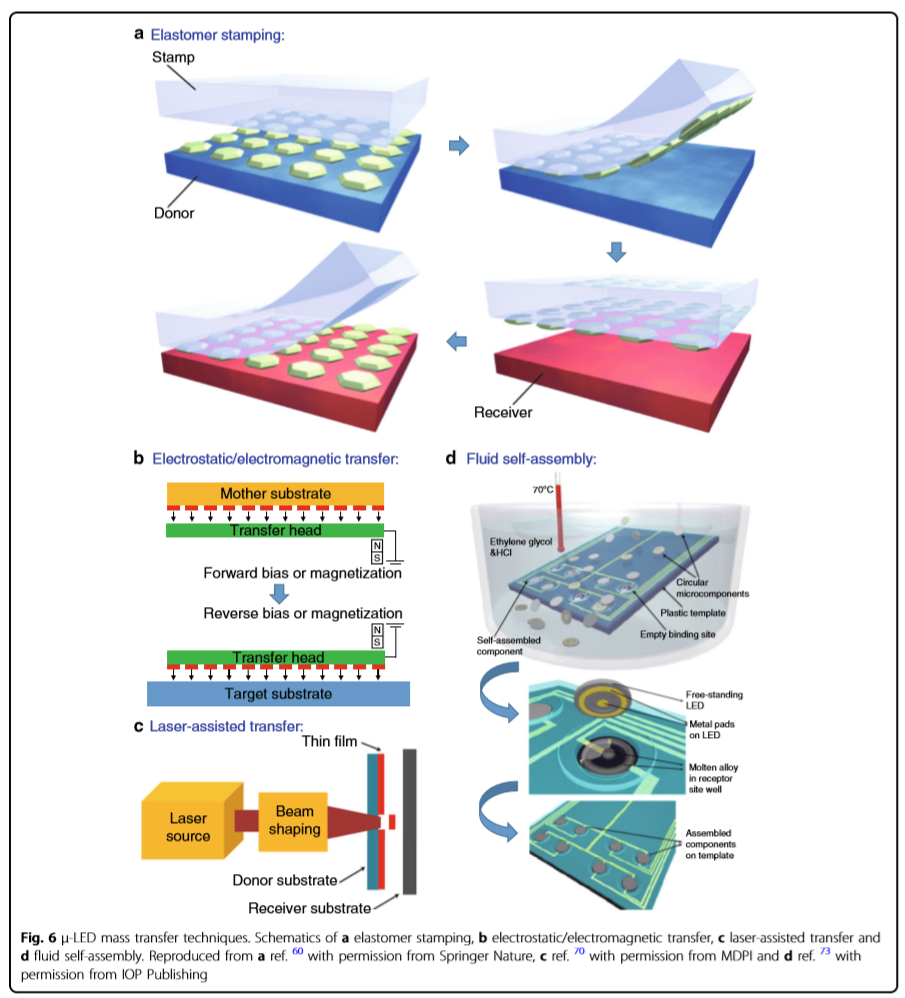

巨量转移技术目前包括弹性体拾取,静电转移,电磁转移,激光辅助转移和流体自组装,如下图:

(1)微印章转移技术

2004年,罗杰斯(Rogers)的小组最初构思并开发了弹性体印章微转移印刷(μTP)技术,其中通过利用聚二甲基硅氧烷(PDMS)的范德华力(PDMS)59,60通过弹性体印章转移设备。该方法通过控制弹性体印模向微型设备阵列的附着/脱离速率来依靠动力学控制的可切换粘合力。来自X-Celeprint的Bower等人基于弹性体印章μTP,可将20μm间距的µ-LED阵列转移到200μm间距的玻璃基板上。 µ-LED单芯片是通过带有拾取头的弹性体印章从密集的原始阵列中稀疏地拾取,然后将芯片精确地放置在分散阵列中的目标基板上。可以重复多次传输以填充完整的显示器,从而成功演示了10×10mm2彩色显示器。

对于连续转印,Choi等人报告了用于大规模µ-LED的辊转移弹性体印刷工艺显示。 µ-LED显示器和单晶Si TFT的叠层对齐转移可以在聚合物衬底上集成异质器件。可拉伸有源矩阵(AM)显示器可在40%的伸长率下稳定运行,这为制造可靠的可拉伸µ-LED显示器提供了一条有希望的途径。

(2)静电转移

Bibl等人在2013年开发了一种静电转移方法,利用电压诱导的粘附力转移µ-LED。转移头包括在台面结构上方的一对硅电极。在使转移头与微器件接触之后,将正电压施加到转移头中的电极上,从而在微器件上产生抓力,以将器件从母基板上提起。通过向转印头的另一个电极施加负电压,将脱落的µ-LED释放到接收基板上。尽管此技术对于同时传输大量µ-LED非常有效,但高电压可能会导致LED击穿。因此,在静电转移期间必须仔细控制电压。

2016年,Wu等人报告了一种电磁转移方法,该方法通过改变转移头和μLED上的铁磁层之间的磁引力来拾取并释放μ-LED。此过程包括用电磁传输头从母晶圆上分离µ-LED,并施加电信号产生磁引力,然后将µ-LED转移到接收基板。每个元件的单独磁引力控制可实现选择性的大规模µ-LED传输,而无需任何压缩过程。

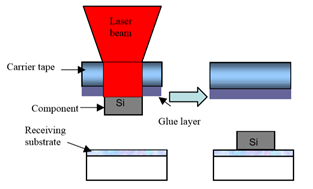

(3)激光转移技术

Holmes等首次报道了使用激光在1998年将离散的微零件转移和放置到接收基板上。但是,直到2012年,当Marinov等人将激光辅助转移转移到显示器制造时,才引起人们的广泛关注。 al.开发了这种技术,用于在光反应膜上进行激光辐照时选择性地对µ-LED进行构图。 µ-LED的释放过程受动态释放层在激光照射下的热机械响应的驱动。使用激光成功地转移了50×50×6μm的μLED,在超过100M单位/ h69的高转移速率下,平均放置误差为1.8μm。高精度和快速传输特性使该方法在µ-LED商业化中起着关键作用。

(4)流体自组装技术

Sasaki等人在2017年展示了用于μ-LED大规模并行组装的流体自组装方法。在所提出的方法中,μ-LED悬浮在流体(异丙醇,丙酮或蒸馏水)中,流过发光基板。在顶部表面设计了孔。由于重力和毛细作用力,微型设备被驱动在整个基板表面上移动,直到它们被捕获在孔中为止。在流动过程中,可以实现精确的定位和组装,每小时的传输速度超过5000万个单位。

(5)总结

表3总结了上述转移技术。典型的弹性体冲压技术可以以99.99%的高转移率处理µ-LED,而每小时处理速度通常为10,000至25,000个设备61,62。这意味着组装由2500万个µ-LED组成的4K显示器需要花费一个多月的时间。辊转移弹性体印刷可能是解决慢速问题的有希望的解决方案。但是,印章变形问题损害了弹性体的印章技术,导致控制不佳和套准不准确。静电和电磁转移技术可以实现大规模的µ-LED转移,但是由于施加高压,它们可能会导致LED击穿,并分别需要附加的铁磁层。激光辅助的转印技术可以达到每小时约1亿次的速度,放置误差为1.8 µm,但转印率却很低,仅为90%。流体自组装以低成本实现了每小时5600万的高传输率,但由于现代显示器几乎不能容忍整个屏幕上的缺陷像素,因此它的制造仍需要进一步改进。为了获得µ-LED显示器的完美图像,一些小组建议对死像素进行单独的芯片更换,另一种方法是将双µ-LED转移到每个显示像素中作为缺陷备用。这些方法将是耗时的或高成本的方法,因此对于商业目的而言是不足够的。