4月14日,2021行家说微间距LED显示创新应用大会在深圳举行。中麒光电封装事业部总监李星先生现场分享了《中麒光电新型分立器件—全倒装Mini LED二合一》的主题演讲。

全倒装Mini LED二合一

李星先生表示,中麒光电的定位是Mini &Micro LED显示模组制造商。中麒光电既有COB产品,同时也推出与之配套的Mini&Micro LED显示产品,二合一就是其中之一。

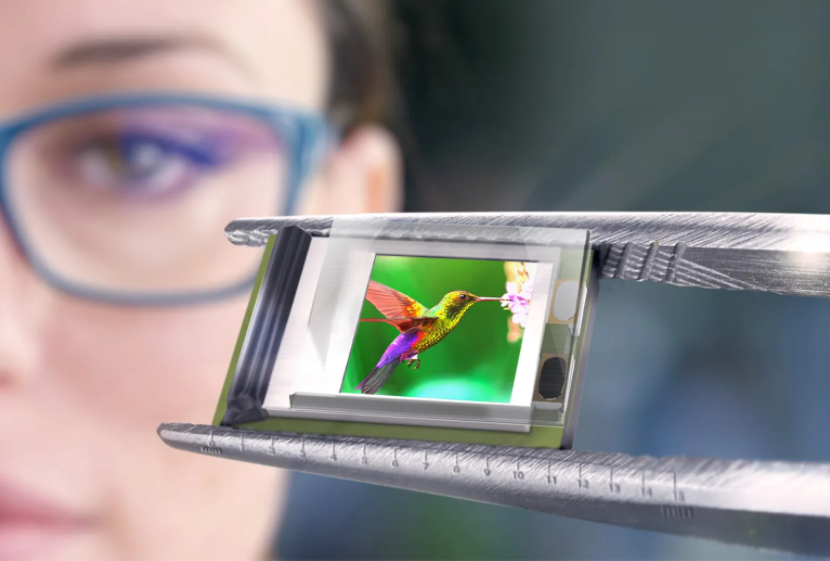

中麒光电新型分立器件二合一系列灯珠规格涵盖2210、1908、1608,采用Mini LED全倒装RGB芯片技术。采用倒装芯片的优势在于:一块P0.9的150*56.25mm模组,采用正装芯片有12.48万个工艺点,倒装芯片则仅有5.76万个工艺点,焊点相较于正装芯片减少了53.8%,可靠性提高。同时,通过推拉力测试表明,倒装芯片可承受推力为25~60g,推拉力提高了约5倍。此外,由于倒装芯片将厚度减薄到200~250um,可以有效降低显示的颗粒感,使画面显示更为柔和。

灯珠层面,产品是采用二合一的封装方式,贴装成显示屏具有超高的墨色一致性,可以实现和传统液晶面板一样的黑屏效果,对比度达2500:1。此外,二合一系列灯珠性能可靠,低能耗;无需校正,易维护;自由拼接,画质佳,能满足更多显示场景使用,带来生动的视觉体验。

巨量转移技术

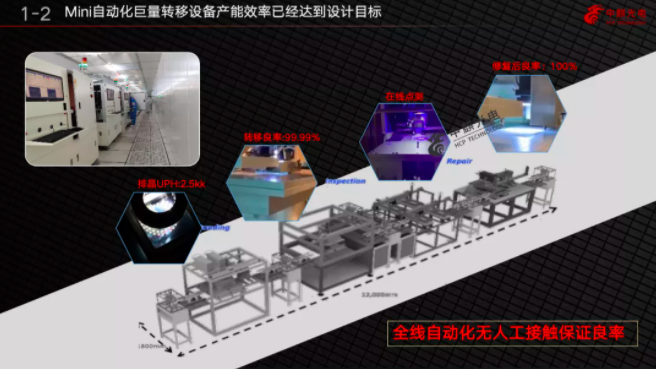

除了介绍中麒光电的全倒装Mini LED二合一产品,李星先生还分享了中麒光电的巨量转移技术。实现Micro LED商业化的一大难点在于巨量转移技术,作为Micro LED技术的过渡,Mini LED的巨量转移技术也十分重要。中麒光电在设备精密度、制程良率、制程时间、制程技术、检测方式、可重复性、加工成本等七大要素做了努力,目前实现了99.99%的巨量转移良率。

以一个4K分辨率的显示器为例,拥有829万个像素单元,也即是包含了2488万个RGB子像素。以99.99%的良率生产,会有2488个子像素会出现问题。这些出现问题的像素需要通过后段的点测和修复,实现100%的良率。

中麒光电的全线自动化产线的流程为排晶、检测、修复。目前中麒光电可以实现排晶UPH达2.5KK/小时、精度可达5μm、良率达99.99%,最后通过在线点测,修复不良的像素。中麒光电的全线自动化无人工接触可以保证100%的修复良率,达到设计目标。

全倒装Mini LED二合一+巨量转移技术=?

在分别介绍中麒光电的全倒装Mini LED二合一产品和巨量转移技术后,李星先生向现场观众展示了两者结合的优势:

● 巨量转移技术加持、产出成本低;

● 显示接近面光源,颗粒感轻微,真实反映点间距;

● 光源的推力高、焊点少、防磕碰、可靠度高;

● 对比度高,墨色更好;

● RGB芯片厚度一致,光形匹配度佳;

● 采用分光技术、无需校正,易维护。

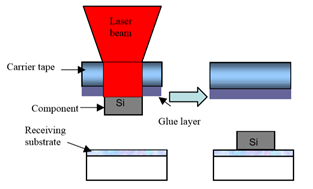

目前,中麒光电基于激光转移的自动化Bonding技术方案,可以对尺寸50um的芯片固晶,点间距覆盖0.4~2.5mm,固晶精度在5um以内,适用于间距小于40um的焊盘,且有很高的直通率。可以说,在巨量转移技术的加持下,在保证显示屏高显示效果的情况下,即为中麒光电二合一灯珠良率提供了技术保障,也给生产成本带来了下降空间。