6月16日,由集摩咨询(JM Insights)、洛图科技(RUNTO)联合主办的2023中国国际Mini/Micro LED产业生态大会在苏州合景万怡酒店举行。该大会以“生态协同创新 应用无处不在”为主题,聚集了大量Mini/Micro LED产业链创新企业,这些企业通过互动交流碰撞出更多创新的火花,营造行业协同创新的氛围,促进Mini/Micro LED应用全面开花,本次大会汇聚产业链上下游近450位专业人士参会。

大会由深圳市平板显示行业协会、成都新型显示行业协会、广东省光电显示技术协会、深圳市照明与显示工程行业协会、深圳市增强现实(AR)技术应用协会共同支持。

集摩咨询(JM Insights)联合创始人兼COO周波代表主办方致辞,周波表示,随着技术持续突破,Mini/Micro LED在空间计算时代将全面爆发。刚刚发布不久的苹果Vision Pro让我们看到了空间计算的可能性,它有可能颠覆现有的电视、显示器、笔电等应用,未来如果AR眼镜到来,可能智能手机也会被取代。Micro LED具有高亮度、高PPI、高刷新率、低功耗、无限拼接等优势,将在空间计算时代大有可为。特别随着5G、人工智能和XR头戴式终端显示设备不断发展,空间计算时代将加速到来,Micro LED将在空间计算时代无处不在。

上午演讲环节,俄罗斯工程院外籍院士王教授,京东方晶芯首席技术官陈明,TCL华星副总裁、显示创新中心总经理张鑫,视源科技首席战略资源官段宇,天马微电子Micro-LED研究院副院长席克瑞,卓兴半导体副总经理兼研究院院长邵鹏睿博士,武汉创维总经理赖隆宽,海目星集团新型显示行业中心总经理彭信翰分别发表主题演讲,洛图科技COO王育红女士主持。

俄罗斯工程院外籍院士王教授在主题演讲中指出,超表面光学器件基于微纳结构,可同时调控多个光参量;基于微电子加工工艺,加工自由度高;单片器件实现多功能,体积小,是一种革命性的光学器件,适合应用于VR/AR、光场成像等。超表面光学器件可提升Micro OLED、Micro LED的出光效率,使高密度显示光效更高,可调控出光属性。例如,三星于斯坦福大学实现了10000PPI的高效Micro OLED显示。随着半导体光刻、纳米压印、自组装制备方法日趋成熟,以及产品数量增加,超表面光学器件加工成本将大幅下降。

TCL华星副总裁、显示创新中心总经理张鑫在主题演讲中表示,MLED BLU产品已经进入快速上升通道,随着成本不断降低将销量将大幅度成长。TCL华星将充分发挥HVA高对比优势,平衡高画质和低成本需求,提供最佳性价比产品。Mini LED直显在户外、半户外以及室内均有着广泛的应用,TCL华星基于COG工艺突破大尺寸拼接/高透明度/高亮度/柔性技术,探索大屏拼接透明MLED显示方向,正不断拓展产品化的应用场景。TCL华星Micro LED技术开发聚焦于超大尺寸、车载HUD显示以及AR/MR等领域,目前已基于IGZO和LTPS器件技术开发超高亮度以及高分辨率的Micro LED显示技术样品,未来将持续进行优化。

京东方晶芯首席技术官陈明在主题演讲中指出,COG微米级制程能力,Pitch可进一步下探至Micro LED级,实现真实高清显示,同时个性化ID设计更适用于高端TV场景。随着Micro LED技术的成熟,Micro LED显示高亮度、良好信赖新及长寿命的特点,使其更适用于各类穿戴场景的应用。BOE MLED 致力于开发小间距产品,实现高分辨率、高质量显示,将逐步完成穿戴、车载等Micro LED显示产品布局,并将延伸至消费电子产品。

视源科技首席战略资源官段宇在主题演讲中强调,视源科技在国内一体化LED行业市占率第一,并依托LED领先优势,一直探索降低全使用周期成本,高效节能,使系统适配多样化的应用场景,并实现产业互赢。目前,视源科技正在探索Mini/Micro LED在医疗、电视、汽车、商显等领域应用,特别在车载显示领域,视源科技与全球50个品牌合作,公司中央研究院通过改善光学、工艺设计,实现更轻薄机身、更大色域、超长寿命、高广色域、优化光晕。

天马微电子Micro-LED研究院副院长席克瑞在主题演讲中表示,TFT基板有可能成为中大尺寸Micro LED主流基板,因为采用TFT基板的LED屏相比于传统PCB基板的PM驱动的LED屏,在成本和性能上均有显著优势;Si基板可以实现超高PPI,但成本高昂适用于AR/VR等特殊的应用领域, 不适合中大尺寸显示。

卓兴半导体副总经理兼研究院院长邵鹏睿博士在主题演讲中表示,卓兴Mini LED封装技术方案摩天轮固晶机改变了传统固晶模式,可做到尺寸无限延伸,精度和速度更高;针刺同步跟随吸嘴,做到防顶伤;高速相机拍摄,实现角度矫正;搭载直线高速电机,加快大间距固晶速度,芯片分布均匀性更强。

武汉创维光显总经理赖隆宽在主题演讲中指出,武汉创维光显多晶体芯片+Mini Lens COB工艺产品解决方案使用8晶体芯片,搭配创维光显独特设计透镜,加大发光角度,提升背光均匀性, 并解决区与区之间光晕问题;减少LED用量,降低背光成本;主要应用于电视、显示器等应用。

海目星集团新型显示行业中心总经理彭信翰在主题演讲中强调,海目星三合一返修设备用于Mini LED焊接后产生缺陷的坏点,以集成一站式完成去晶,固晶,焊接等完整修复工序,单颗返修时间<10秒,搭载直线电机,DD马达与伺服电机驱动,精度可达±1.5微米,高精度转台式RGB三色晶圆环自动切换,可兼容COB和MIP的返修,可增加选择AOI检测及膜材去除功能。

盐南型显示产业园区管理委员会主任张宜明表示,盐南高新区新型显示产业园盐城市规划区范围内的重点产业载体,园区规划总面积900亩,一期启动区面积350亩,二期规划建设厂房20万平方米,已落户上下游企业30家,致力打造产业链完整、技术高端引领的新型显示产业集群。

下午演讲环节,成都辰显光电产品研发总监钱先锐,长春希达副总经理兼研究员汪洋博士,易天半导体总助兼Mini/Micro巨量转移项目总监陈学志,瑞丰光电研发总监张嘉显,志金电子项目/营销总监杨飞,合肥翰博高新 技术中心长莊孟儒,洛图科技(RUNTO)研究总监郑海艳 ,远方光电科学研究所副所长宋立博士 ,智达星空科技总裁陈勇辉博士,重庆康佳研究院副总经理张玮,科韵激光技术副中心长罗帅,晶台光电 封装事业部研发总监严春伟,龙腾光电产品研发中心总监邱峰青,安徽芯瑞达研发中心副总监王科等分别进行主题演讲,TCL电子研发中心光学系统高级工程师季洪雷博士主持。

成都辰显光电产品研发总监钱先锐表示,Micro LED产业化在器件、驱动架构、亮度均一性、温度影响、显示背板技术等方面存在难点。例如,现有Micro LED效率、均一性尚不成熟。随着驱动电流变化,灰阶变化会发生色偏。MLED显示屏工作温度较高,温度变化和分布不均一,亮度、色度出现不均。Micro LED成功产业化还需要进一步提升性能、丰富功能并降低成本。

长春希达副总经理兼研究员汪洋博士指出,长春希达LED极致黑( Ultra-Black )表面封装处理技术整合中科院各研究院所团队创新成果,采用自主研发的UBP(Ultra-Black Processing)封装材料,完美解决日常环境光照条件下的表面黑度,墨色一致性;解决COB模块大视角色彩一致性问题,大视角不偏色,避免传统SMD/IMD显示产品视角偏色,像素颗粒感强、侧视角离散型麻点问题,实现了黑屏效果与亮屏效果平衡之美。

易天半导体总助兼Mini/Micro巨量转移项目总监陈学志认为,Mini LED面临众多技术挑战,例如,焊接后芯片平整度差,多次过炉造成板色差异,芯片、PCB板成本高,P0.7mm以下量产难度大等。易天巨量转移方案解决效率、精度、良率差的行业痛点,针刺的方式可以兼容更小尺寸及精度要求更高的产品,针刺转移的效率、良率更高;激光单点焊接技术取代回流焊工艺,可有效保障产品表面的一致性及平整度等。

瑞丰光电研发总监张嘉显强调,为了保持Mini LED背光产品的竞争力,需要针对轻薄化、高亮、节能、高良率等方面持续突破,不断降低物料成本。瑞丰单面铝基板+AM IC方案与FR4双面板+PM IC方案相比,更具竞争力,成本可节省40%以上;白光灯板方案节省了QD Flim物料,节约了成本及厚度空间,亮度提升15%。

志金电子项目/营销总监杨飞表示,因MiniLED倒装产品芯⽚尺⼨⼩,在贴装焊接时良率⼀直很难提升,根本原因有三个⽅⾯:第⼀基板制作⼯艺和材料特性,会产⽣涨缩变化,从⽽影响基板产品的⼀致性;第⼆钢⽹使⽤和制作时张⼒发⽣变化;第三印刷机的平整性,机构的稳定性,也会影响锡膏的因素精度。

合肥翰博高新 技术中心长莊孟儒指出,Mini LED背光由灯板组、膜片组、胶黏组、铁塑件等组成,翰博高新通过供应链整合、核心材料自制、灯板线优化等方式降低成本,提高Mini LED背光的性价比。

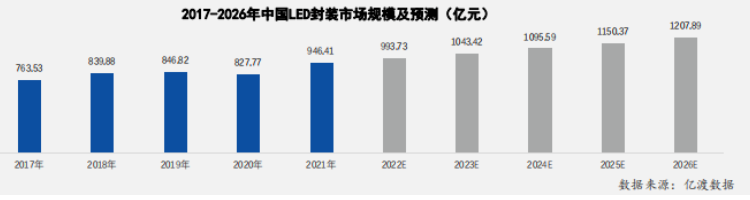

洛图科技(RUNTO)研究总监郑海艳认为,Mini/Micro LED为显示行业发展注入新的发展动力。Mini LED直显是小间距LED进一步细化的结果。目前,Mini LED直显政务部门需求居首,金融行业渗透度较高,主要应用于视频会议场景,商业显示应用渗透率较高,预计2027年Mini LED直显市场规模超200亿元,未来5年复合增长率达55%以上。

远方光电科学研究所副所长宋立博士强调,Mini/Micro-LED需要检测外量子效率、亮度色度及缺陷、显示器件综合特性等关键性能。模组的像素点亮度及色度均匀性、缺陷等测量,需要高分辨成像彩色亮度计。远方CX系列先进的制冷技术,保证极低噪声水平,即使在低亮度下仍能保证快速、高重复性。

智达星空科技总裁陈勇辉博士表示,Micro LED和光波导技术限制了AR的发展。为了加速Micro LED和光波导发展,智达星空科技研发出芯片键合设备、芯片位置偏移巨量量测设备、纳米压印曝光机以及晶圆对准键合一体机、光波导专用混合键合设备。其中晶圆对准键合一体机无需键合夹具,键合后精度高,消除了夹具带来的偏移误差;良率高,消除夹具造成的良率损失;消除由于晶圆变形造成的提前接触导致的良率损失,更适合于几何光波导。

重庆康佳研究院副总经理张玮指出,MLED直显在驱动半导体、高效率巨量转移方面存在技术挑战。例如,将数百万到上千万颗微米级LED芯片同时转移到微米级元件上键合,良率提升受到一定限制。为了推动MLED直显产业化,MiP封装方案成为行业发展方向,厂商正在积极突破技术瓶颈,康佳也在持续推动MiP技术升级。

科韵激光技术副中心长罗帅表示,Mini/Micro LED增长迅速,基于显示领域丰富技术积累,为满足客户需求,科韵对修复工艺进行了深入研究和改善测试,研发出Mini COB压膜后修复解决方案,该方案区别于传统的热烧蚀表面祛除(ablation)技术,激光挖胶选用特殊波段激光器,光子能量高,能直接破坏物质的共价键,做到真正意义上的冷加工,祛除品质好,基本无热熔现象。

晶台光电封装事业部研发总监严春伟强调,MiP(Micro in Package)可以实现更小间距、更高清的显示,符合LED显示行业发展趋势,同时具有成本低、技术难度低的优点。晶台MiP采用了更先进针刺+激光焊接技术,半导体载板级基板,芯片转移精度高;显示均匀,大角度无麻点;工艺难度低、生产效率高,使用现有SMT设备即可生产,而且具有高可靠性高防护性、显示效果极佳、墨色一致性好、超高对比度、超大显示角度等优势。

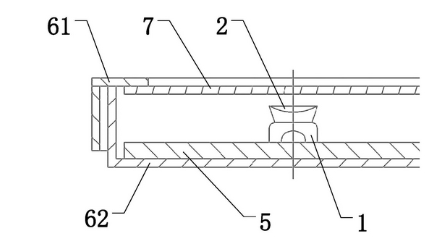

龙腾光电产品研发中心总监邱峰青表示,玻璃基Mini-LED导热率高,散热性强,受热膨胀率低,可满足高密度Mini-LED焊接、复杂布线需要;平坦度好,芯片转移难度低;量产后成本低,约为PCB的1/3。Mini-LED因背光分成了不同的区域,某个分区发光时,漏光到临近不发光的分区,亮暗分界处比较容易观察到一圈光晕(Halo),目前Mini-LED以更多的LED分区来缓解光晕(halo)效应。

安徽芯瑞达研发中心副总监王科指出,Mini LED背光矩形光斑技术可以有效减少分区之前的光型的相互串扰问题,提高对比度,解决光晕问题;增大出光角度,可以使得COB DHR 1:4;芯片大广角技术透过背面DBR 设计,调整正向与侧向光强的比例, 达到扩大发光角的要求;针对不同 OD : Pitch 方案, 需求的中心亮度对峰值亮度比有差异, 发光角需求也有差异,故目前大多为客户确认方案后芯片配合开发对应的芯片方案。

与此同时,才胜精密、长春希达、TOPCON、海目星、志金电子、卓兴、远方光电、松盛、帝国科技、视彩科技、励程展览、悦达汽车等企业在大会现场展示Mini/Micro LED最新产品以及技术方案,吸引现场产业链厂商关注,与潜在合作伙伴进行深度交流。