自Mini LED及Micro LED概念提出以来,有一种盛行的观点认为Mini LED将成为Micro LED的过渡产品。但其实,一些业者并不这么认为。

例如,设备厂商K&S认为Mini LED和Micro LED各具特点,他们并非谁取代谁、谁是谁的过渡问题。在背光和大屏幕直显领域,Mini LED更合适;而在小屏幕超高清晰领域,Micro LED会更合适。ASM太平洋则认为Mini LED在显示领域将会成为大赢家,且不容易被Micro LED所取代。此外,在2018年LEDinside对LED驱动IC厂商聚积科技的一次访谈中,聚积董事长杨立昌先生也表示不认为Mini LED只是一个过渡性产品,当时,他就非常看好Mini LED在背光与RGB显示领域的应用。

如我们所见,2019年,各种Mini LED产品花式出场,潜力开始释放,发展趋势也已清晰明朗。是的!2020年起,Mini LED将会有一番作为。不过,这个过程仍存在许多技术挑战。由于Mini LED使用量相比传统LED使用量呈现倍数增长,无论是Mini LED背光还是Mini RGB显示应用,各环节厂商都必须攻克速度、精度、一致性与良率等问题,才能降低成本,从而实现终极大规模商用化的美好愿景。

速度、精度、一致性与良率等技术难题贯穿Mini LED设备、芯片、封装到应用端整个产业链,2019年做过相关的专题报道,但主要针对芯片、封装与应用端。这一次,我们将焦点对准了设备端,了解这些难题在设备端如何体现以及设备厂商如何跨过这一道道门槛。

针对Mini LED设备生产过程中遇到的问题,封测设备厂商标谱指出振动盘供料系统、机械零部件、检测系统以及影像系统等方面的问题。

标谱表示,由于尺寸小,集成度高,Mini LED对封测设备的振动盘供料系统提出了高要求。目前,封测设备的振动盘供料系统由于成本和货期的问题,大部分都是采用国产产品。然而,因起步较晚,国产振动盘在控制精度、表面处理和稳定性等方面与进口振动盘仍有一定的差距。

同时,Mini LED设备对机械零部件的整体精度要求也特别高。在实际操作中,虽然单个零件的精度可以达到要求,但所有零件组装成整体之后则难以达到要求。

此外,标谱还提到,基于Mini LED本身特性以及使用特性,分光分色测试仪和检测外观的影像系统等检测系统的准确性、可靠性、稳定性以及测试精度都必须满足更高的要求。

针对这些设备上的技术问题,标谱已提前多年布局。2014年,标谱建立机加厂,并逐年加大投入,采购高精度生产设备,尽量保持自己生产高精度零件,外协加工普通零件。

2015年,标谱专门成立振动盘事业部,采购高精度5轴加工中心,同时还建立振动盘研发实验室,实现全系列振动盘供料系统的研发设计、生产加工和组装调试。

另外,标谱成立之初的核心团队就包含影像工程师,并于2019年独立形成检测系统研发部。此部门主要收集试产和售后反馈的客户需求,通过分析客户需求来设计更新、更高、更准的测试系统。

值得一提的是,标谱大力投入的研发部门一直致力于设计更合理的方案,以减少人工操作,减少设备维护保养,这一点在大规模生产过程中意义重大。

华腾半导体主要提到了分光编带设备以及测试设备的速度与精度问题。

华腾表示,第一个难点在于分光编带设备的速度。与传统设备相比,Mini LED自动分光编带设备产能较低,但其对机台的运行速度却有更高的要求。由于目前Mini LED多采用集成封装的形式,芯片用量是传统用量的N倍,相应的测试时间会成倍增长,因此设备的速度必须比传统的设备快很多,产能才不至于受到很大的影响。

第二个难点在于测试精度。以亮度指标为例,传统3颗LED芯片的测试要求偏差在3%以内,而对于Mini LED来说,3N颗芯片的测试偏差仍然需要控制在3%以内,这是一个很大的挑战。

但是,对于设备的这些关键技术难点,华腾已经有了自己的解决方案。据其介绍,公司设备在小间距LED上的良好表现,让华腾成为有机会最早进入MiniLED领域的设备厂商之一。据了解,华腾已针对Mini LED推出了具备高精度和高良率等特点的全自动测试分选机(HT7600)和全自动编带机(HT6000)。

梭特科技指出了分选机和固晶机取放(Pick&Place)过程中面临的难题。

梭特表示,现行的方式依旧是采取一颗一颗芯片进行取放或COB打件(Die Bond)方式,速度和精度不足就会导致高成本问题,这也是目前阻碍Mini LED量产的问题之一。

鉴于此,梭特预计今年下半年推出FOB先进封装制程系列设备,此设备能够帮助LED显示屏客户解决生产成本问题。据介绍,此设备主要是利用高精度和高速的混Bin排片技术,再通过巨量转移将RGB芯片同时移载到同一片载具上,最后再一次性进行高效率的固晶制程。

ASM太平洋则强调了焊接、返修及自动化作业等过程中的速度与良率之间的关系问题。

ASM太平洋表示,提升生产速度是ASM太平洋研发的必然项目。然而,高速度虽有助降低生产成本,但同时还需考虑良率问题;尤其是针对尺寸越细小的Mini LED,若良率稍低,便会加重返修工序,进而增加生产成本。所以,厂商需平衡速度与良率之间的关系,才能在竞赛中获胜。

目前,ASM太平洋已推出了全自动巨量焊接产线Ocean Line,并且,其高速、高精度焊接、返修机台、自动化方案均已接单投产。

巨量转移设备厂商K&S指出了速度、精度与良率三个研发难点以及它们与成本之间的关系。

K&S认为,Mini LED的终端应用产品对Mini LED的使用量极大,因此这些产品对速度、精度、良率的要求没有上限。同时,速度、精度与良率还直接与最终产品的成本挂钩,而成本则是目前阻碍Mini LED量产的一个瓶颈问题。因此,未来K&S会持续专注于提升巨量转移设备的速度、精度与良率。K&S还提出,对整个产业链来讲,如何降低Mini LED Die的生产成本也是未来要攻克的问题。

据介绍,巨量转移设备生产过程涉及高速高精度驱动与控制、机械运动与其他很多物理化学特性的应用、光学识别与计算等,量产难度极高。该公司已与Rohinni公司共同推出了Mini LED巨量转移设备PIXALUX,此设备在速度、精度与良率上都具有明显的优势。现阶段,K&S的Mini LED巨量转移设备已在客户方得以应用,并开始生产。

北方华创主要强调设备的整体性能,除速度、精度等技术难点以外,还有一致性的问题。

北方华创表示,Mini LED提高对设备精细程度的要求。伴随芯片尺寸的缩小,LED芯片工艺方面需要更好的一致性、更少的颗粒和更优的膜层质量。在一致性方面,Mini LED显示产品对芯片的电流和颜色的一致性,Mini COB封装技术的光学一致性和PCB板墨色一致性,以及像素间的混光一致性和表面一致性等皆需要提升到更高的水平。

北方华创认为,LED行业目前已处于红海市场,Mini LED作为新的产品应用,需要在初期以更优越的性能打开市场,而设备作为首要环节,需要最先提高相关技术水平。同时,随着市场的发展,终端产品的价格逐渐下降,从设备端来看,则需要加快实现高性价比的需求。对北方华创而言,现有的设备技术已可以满足Mini LED技术要求,公司在机型和腔室类型方面配置灵活。另外,北方华创还指出,无论是Mini LED还是Micro LED,后段制程的难点会多于前段制程。

综上,设备环节面临的技术难题,相关厂商已有相应的解决方案。设备端已准备就绪,那么从产业链的角度来看,进展如何?

北方华创表示,从外延芯片端看,目前量产技术基本完善;从封装端看,此环节面临的问题相对更多(如封装形式);从产品端来看,背光和显示领域的应用会率先进入大众视野,而背光应用的潜力已无须怀疑,显示领域也有较大的机会可以导入大规模使用。

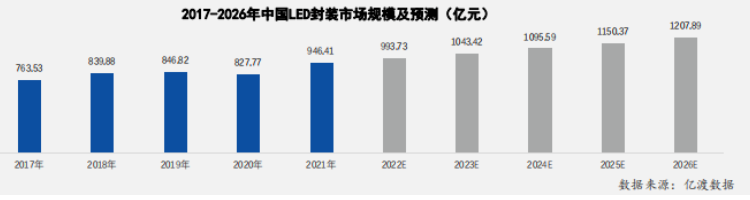

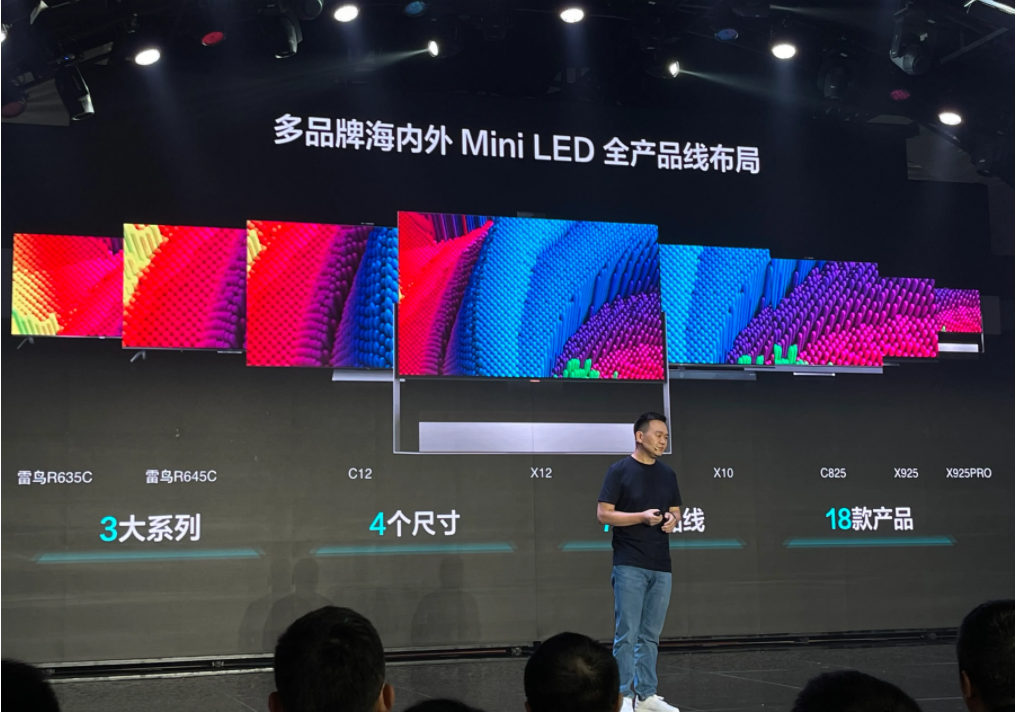

ASM太平洋指出,目前来看,Mini LED产业链的发展尚未达到完善及成熟的程度。例如,在芯片供应方面,3x5mil、2x4mil等Mini LED芯片还有待量产。在基板方面,适用于Mini LED的基板价格高企,且占整体物料成本的比重高达甚至超过5成,因此,良率和成本都有待优化。但ASM太平洋认为,在背光应用上,LCD配合Mini LED背光的方案完全有能力与OLED方案比拼;在显示应用上,Mini LED的应用将有机会从超小间距显示屏市场扩大至间距大于P0.7的显示屏市场。

据分析,凭借局部调光、更高对比度和更高稳定性等特点,加上物料成本低等相对的成本优势,Mini LED已成功切入背光市场和RGB显示市场。并且,Mini LED于2019年正式在显示器领域与OLED直接竞争。基于Mini LED强劲的需求量以及广泛的应用场景,各大厂商均看好Mini LED的前景,接下来,只要产业链所有环节协力进一步降低生产成本,Mini LED产品将很快能够全面打开市场,进而提高市占率。