2020年中国成为全球LED制造担当,而Mini/Micro LED当之无愧地成为LED最闪耀的领域。据公开资料统计,2020年立项的项目有24个,其中一半是十亿级大项目。一方面,是用户对显示产品的分辨率、色彩还原度和画质等规格的追求永无止境,从1K到8K;另一方面,成熟的LED行业太需要新的技术、新的产品和新的市场,牵引产业大发展。也正因为如此,产品开发商拥有了前进的动力,不断探索新技术,勇于挑战新高度。

目前,Mini高清显示屏RGB方案主要有三种:

① 普通蓝宝石正装方案:R采用垂直正极性红光芯片,G、B采用普通正装水平芯片;

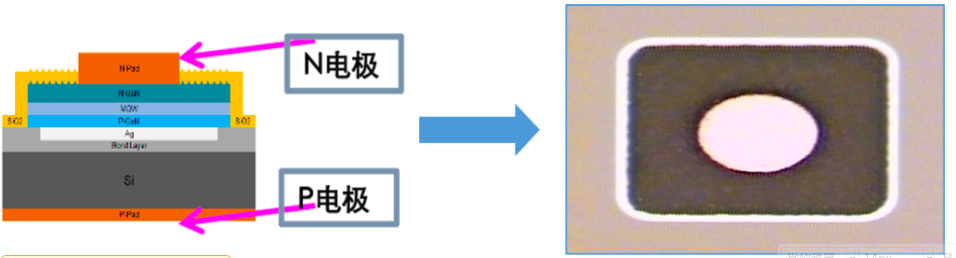

② 倒装方案的R采用倒装结构红光芯片,G、B采用倒装结构芯片;

③ 垂直方案的R采用正极性或者反极性红光,G、B采用垂直结构芯片。

普通正装和倒装已为大家熟知,而垂直结构通常是指经过衬底剥离的薄膜LED芯片,衬底剥离后邦定新的基板或者可以不邦定基板,做成垂直芯片。

对应屏的不同间距,三种方案优劣势也很明显:

P0.9-P1.25mm间距现阶段是普通正装水平芯片的舞台,凭借价格低的优势,占据主要市场,垂直和倒装方案亦可实现,但更多聚焦高端应用市场。不过,综合来看,倒装方案相对垂直方案的RGB一组芯片价格高约2倍。

P0.6-P0.9mm间距的应用上,普通正装方案由于物理空间极限限制基本很难量产,倒装和垂直方案皆可满足要求。但是,倒装方案需增加大批设备,而垂直方案封装工艺成熟度高,现有封装厂设备可以通用。此外,一组RGB垂直芯片成本是倒装芯片的1/2。

而在更小的P0.3-P0.6mm间距的应用上,倒装芯片工艺面临较大的挑战,垂直结构方案因工艺的优势可以较好地实现。

关键词一

杀死“毛毛虫”

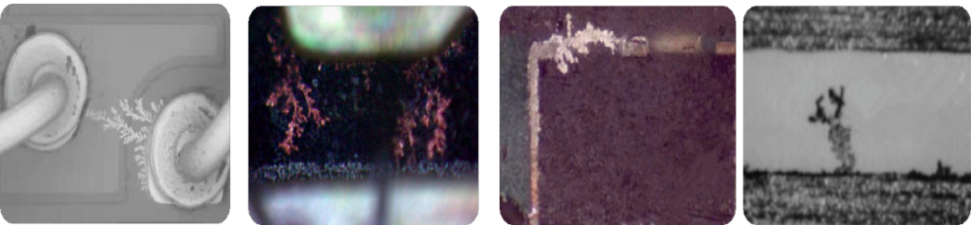

越小间距的显示屏越容易遇到“毛毛虫”的侵蚀,大部分的毛毛虫是由金属迁移导致。2018年1010器件出现的严重金属迁移问题,引起业界广泛的关注和厂商的重视。

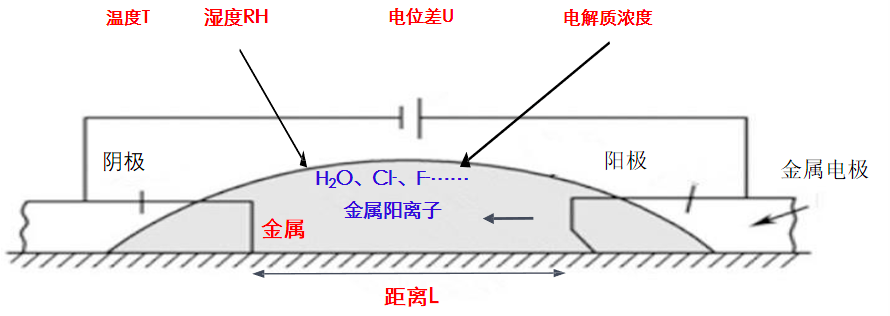

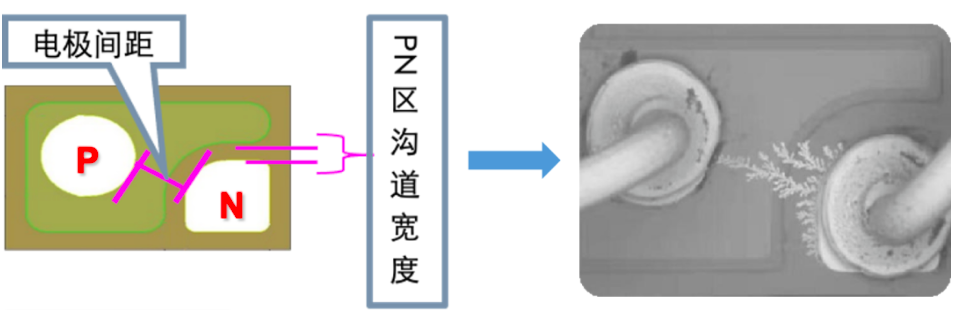

一般使用条件下,LED芯片电极的金属不会迁移,但随着芯片尺寸越来越小,加上湿度和温度、电解质深度等引发电位差发生变化,在芯片表面的P、N区域间、灯内PCB导电线条间,灯外电极与线条间,以及模组PCB电极或线条间,只要存在这种电位差,潜在的金属迁移趋势就已经形成,而且往往从最薄弱(即距离电小电位差最大)的地方首先发生迁移,造成漏电。对于各种RGB方案来说,我们所能做的,只是设法延长从开始形成迁移的趋势到因迁移而导致产品失效的过程时间而已。

图1 不同位置金属迁移典型示例

图2 金属迁移原理图

如果要避免或减少离子迁移,需要满足以下几点:

1、PN区电极之间的距离L:L越大越不易迁移,或者相同条件下要经过相对更长的时间才能形成迁移失效;

2、电位差U:U越小电化学反应速度越慢,越不易形成迁移,消隐电压越低越不容易形成迁移;

3、湿度RH:RH越低越干燥电化学反应速度V越慢,越不易形成迁移,70 RH是警戒线;

4、电解质浓度:电极或不同电位线条之间的电解质杂质浓度越低,越洁净越不易形成迁移;

5、温度T:T越低,电化学反应速率越小,越不易形成迁移。

垂直结构方案在解决金属迁移问题上有天然的优势。其优势主要有三:

一是垂直结构芯片正负极之间距离大于135μm,而正装水平结构芯片会随着芯片尺寸的减小,其正负极距离越来越小,如6×8mil芯片电极间距68μm,而4×5.5mil芯片电极间距就小至26μm了。由于正负极在物理空间的距离较大,即使假设发生金属离子迁移后,垂直芯片灯珠寿命会比水平芯片高4倍以上,极大地提高了产品的可靠性和稳定性。

二是垂直结构的蓝绿芯片表面为全惰性金属电极Ti/Pt/Au,较难发生金属迁移,主要性能与红光垂直芯片一样,而水平芯片电极材料使用ITO/Cr/Al,这些材料活性较强,极容易发生金属迁移。

三是普通正装水平芯片主要使用绝缘胶,散热性极差,且芯片尺寸越小,灯内温度越高;而垂直结构芯片采用银胶,导热性能好,灯内温度相对于正装水平低很多,可以大幅度降低金属离子迁移速度。

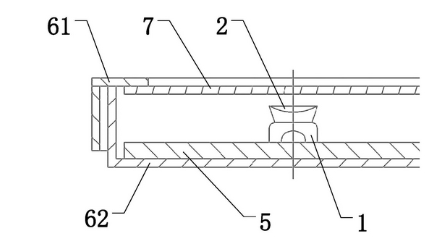

图3 水平电极结构因电极间距和沟道宽度小极易发生PN区金属迁移

图4 垂直电极结构较好的间距空间大幅度降低正负极金属迁移

关键词二

高性价比

性价比是商家规模应用的决定因素。

在显示效果方面,相比正装结构,垂直结构的芯片是单面发光、无侧光,随着间距变小,产生的光干扰会更少。也就是说,间距越小,亮度损失越少,因此,垂直芯片相对于正装水平芯片的亮度有大幅度提高;而且垂直结构由于RGB三色都是单面出光,相对于普通正装和普通倒装结构的五面出光,RGB三个颜色不会出现混光,从而在显示清晰度方面更胜一筹(此为Micro显示的芯片必然要去衬底的原因之一)。

图5 垂直结构与正装水平的结构芯片亮度测试数据

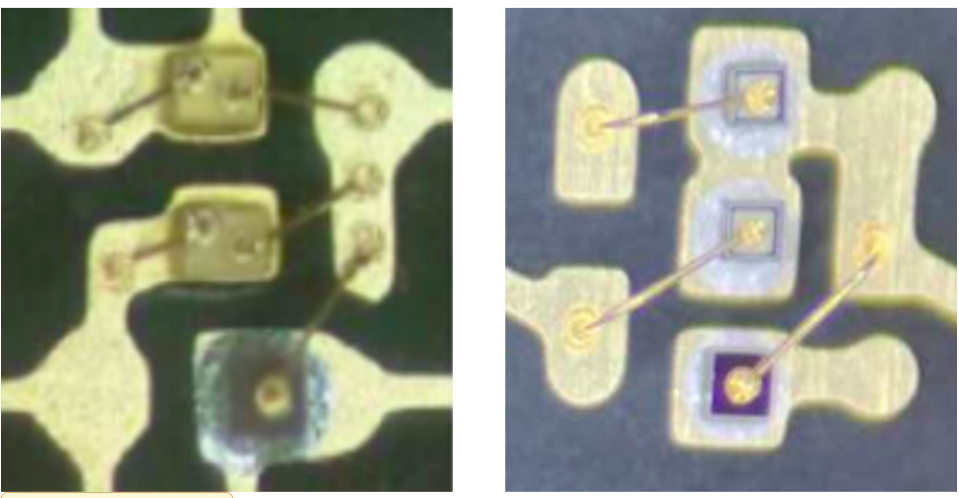

在生产良率方面,垂直结构相比普通正装结构还能少打两根线,器件内打线面积更充足,可有效增加设备产能,可以使器件由于焊线原因造成的不良下降一个数量级。

图6 普通正装RGB(左)需要打5根线,垂直结构RGB(右)只需打3根线

成本上,垂直结构蓝绿LED芯片可以采用最普通的垂直结构红光LED芯片,对于高端应用或更小间距的屏而言,一组RGB垂直结构芯片成本是倒装芯片的1/2。同时,垂直结构方案封装工艺成熟度高,现有封装厂设备可以完全通用,无需投入新设备,但倒装方案就需要增加大批设备,封装良率提升难度极大。综合来看,现阶段垂直结构方案是Mini显示推进千家万户的最优选择。

关键词三

不止于Mini

晶能认为显示的本质是像素,芯片结构和尺寸只是实现的手段,因此,晶能建议按照像素间距来定义Mini LED和Micro LED显示,即将P0.3-P1.25或者1.5mm归类为Mini LED,P0.3mm以下归类为Micro LED。

现阶段,晶能垂直方案已经量产了硅衬底垂直芯片尺寸在5×5mil至7×7mil的蓝绿Mini LED芯片,未来在2021年第四季度会量产4×4mil垂直芯片,再匹配正极性或反极性红光LED芯片。

针对不同间距主要包括三种方案:P1.25mm的1010单颗封装产品、P1.25mm至P0.625mm间距IMD 4合1及COB产品。这些方案可制造全垂直结构LED芯片的超高清全彩显示屏,主要应用在户内显示、高清娱乐、远程视频会议等场景。

晶能光电根据客户端的验证发现,5×5mil产品能够满足显示屏的各项参数指标,相比蓝宝石方案可达到更高的亮度水平。同时,还能够实现更高的设备稼动率和效率,并有效避免金属迁移所造成的屏幕坏点,即毛毛虫等失效异常。

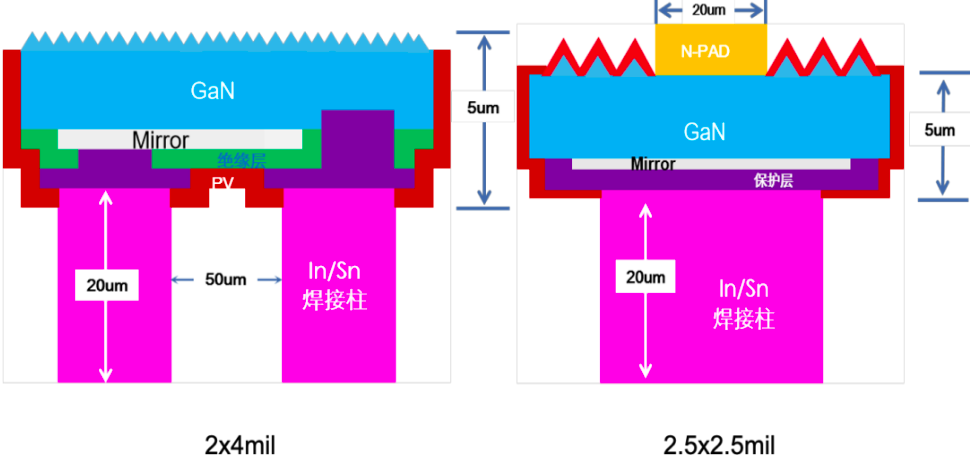

而对于P0.3-P0.6Mini显示,晶能光电也提出了可行的方案,使用其多年研发的Micro芯片技术的70%,即用Micro级别的硅衬底LED材料去除衬底后,制成3-5μm厚的薄膜蓝绿芯片,做成2×4mil的自带焊接金属柱的薄膜倒装结构(TFFC)芯片或者2.5×2.5mil薄膜垂直结构(VTF)芯片,红光采用蓝光搭配QD量子膜或硅衬底GaN红光薄膜芯片。该方案由于芯片尺寸远大于Micro LED芯片(5-40um),相对于Micro LED技术难度大幅度降低,预计未来2-3年内能够量产。

图7 P0.3-P0.6的TFFC方案(左)和VTF方案(右)

小结

当前,显示领域也是多种技术和方案并存,选择哪种方案取决于终端客户的需求。但无论如何,超大显示屏的发展必定会对显示产品的性能与成本效益提出越来越高的要求。未来会有怎样的变化暂且不说,但垂直结构RGB技术的潜力已经显而易见。