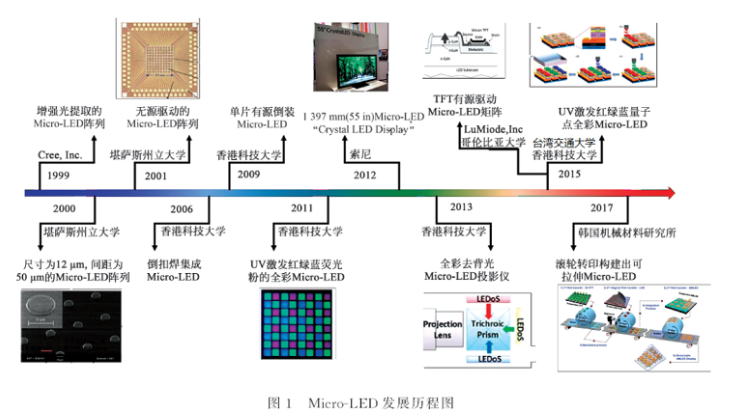

以往我们关注MicroLED,视线往往绕不开“巨量转移”这个老大难的话题,今天不如跳出芯片的束缚,站在LED微缩化的路径上讨论这个问题,看一看从MiniLED到MicroLED,封装形态、发光材料以及驱动IC都将做出哪些适应性的变化?毕竟,当我们跨入MicroLED门槛,关键技术的变化将带来整个供应链重新洗牌,哪些会成为主流?哪些又会淡出我们的视野?跟随行家目光一起洞察未来。

1

从小间距到MicroLED,封装产品形态会出现哪些变化?

邵鹏睿 | 显示屏行家

晶台股份技术总监

站在封装的角度,我把LED显示屏分为三个时代:小间距、Mini和Micro,不同的封装时代LED显示器件的产品形态不同。

在小间距时显示代,封装器件有这几种典型形态:

1. 单像素3合1分离器件SMD:1010为典型代表;

2. 阵列式封装分离器件AIP:Four in one为典型代表;

3. 表面灌胶GOB:SMD常温液态灌胶为典型代表;

4. 集成封装COB:常温液态胶为典型代表。

而到了MiniLED时代,产品形态主要有两大类:多合一分离器件和集成封装。

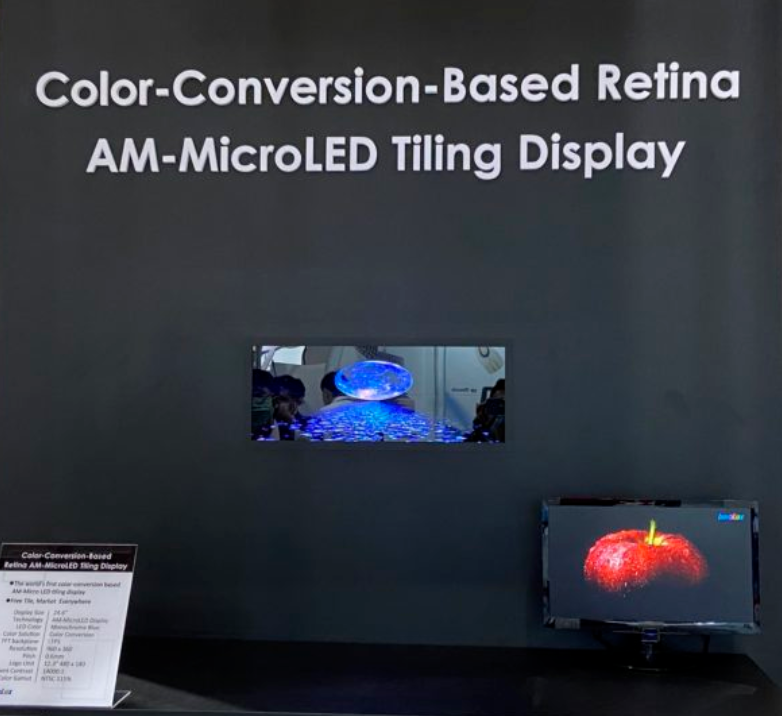

以SMT为典型代表就是多合一、分离器件;以物理模块拼接为典型代表的就是集成封装。集成封装技术目前还存在着墨色和色彩一致性、良率、成本等问题,而0505分离器件已是SMD极限了,目前主要面临着可靠性、SMT效率、推力等问题,在MiniLED时代或许已经失去了技术主流。而到了MicroLED时代,毫无疑问将会是集成封装,但问题的焦点则放在了芯片转移上。

至于预测LED显示屏未来的技术趋势,我认为主要有这四点:

1. 封装技术从点技术封装向面技术封装演变,面对LED微缩化,这将是减少制造工序、降低系统成本的道路。

2. 从One in one、Four in one到N in one,封装形态至繁归简。

3. 从芯片尺寸和点间距上看,毫无悬念是从Mini LED 走向micro LED。

4. 站在终端市场的角度,未来LED显示屏会从工程、租赁市场转向商业显示市场,从显示“屏”走向显示“器”的转变。

2

MiniLED、MicroLED时代,荧光粉怎么办?

刘荣辉 | 材料行家

有研稀土发光事业部主任

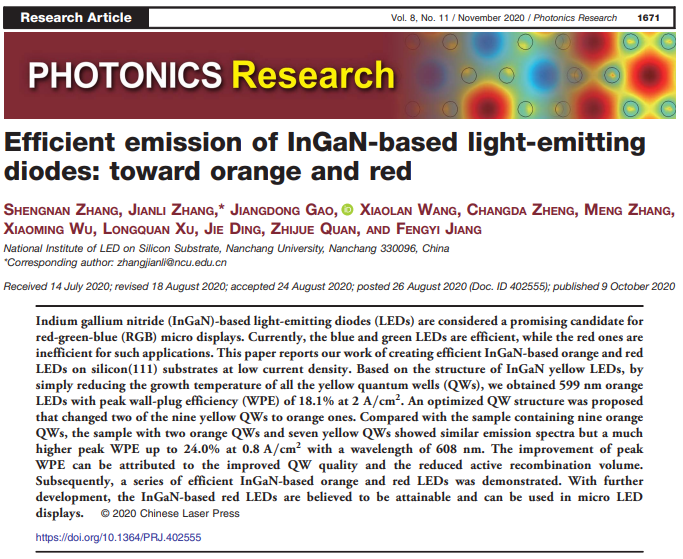

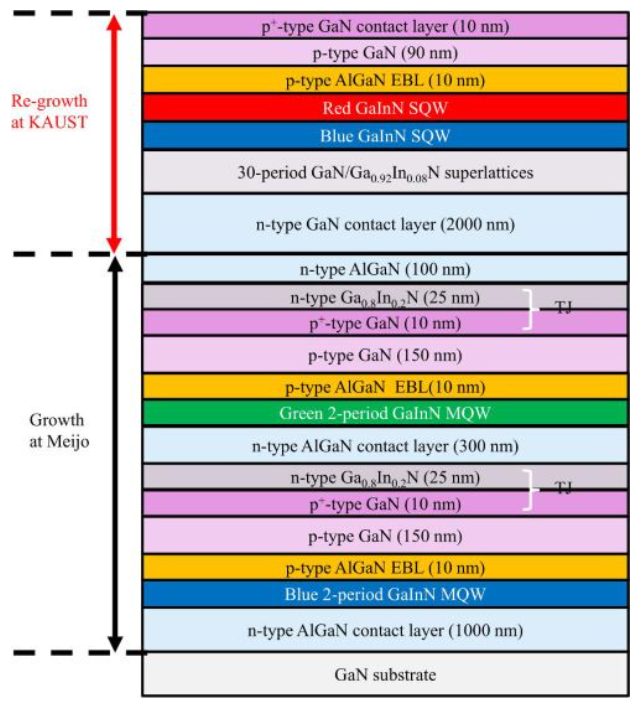

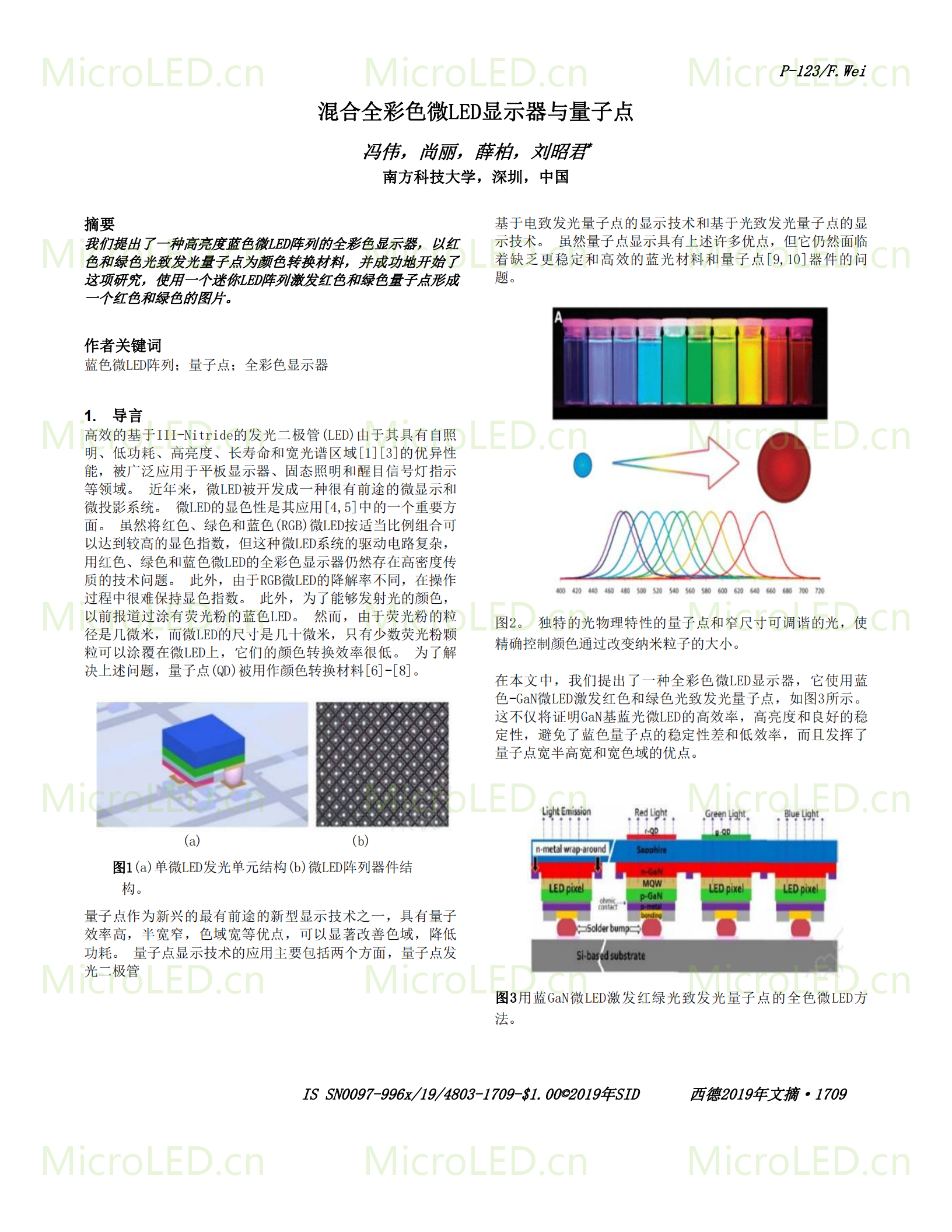

MiniLED/MicroLED全芯片显示普遍被业内看好,但是其制造过程的巨量转移、多色芯片控制和衰减度不一问题也非常突出,在上述问题尚未完全解决之前,开发蓝色MiniLED/MicroLED激发的新型荧光粉,避免现有技术不足同时发挥其技术优势,也是业内正在考虑的技术途径。但必须要解决荧光粉小粒度化以及小粒度化后带来的效率损失问题。

目前来看,MiniLED作为背光源依然适用于液晶产业,但目前不具备成本优势。如今基于新型LED背光源的液晶显示色域产业化水平已经超过90%NTSC,有研稀土已经实现了窄带氟化物的批量生产和广泛应用,在进一步攻克新型的窄带发射的红色和绿色荧光粉及LED背光源,这有助于进一步将液晶显示色域提升至110%NTSC、媲美OLED/QLED技术。

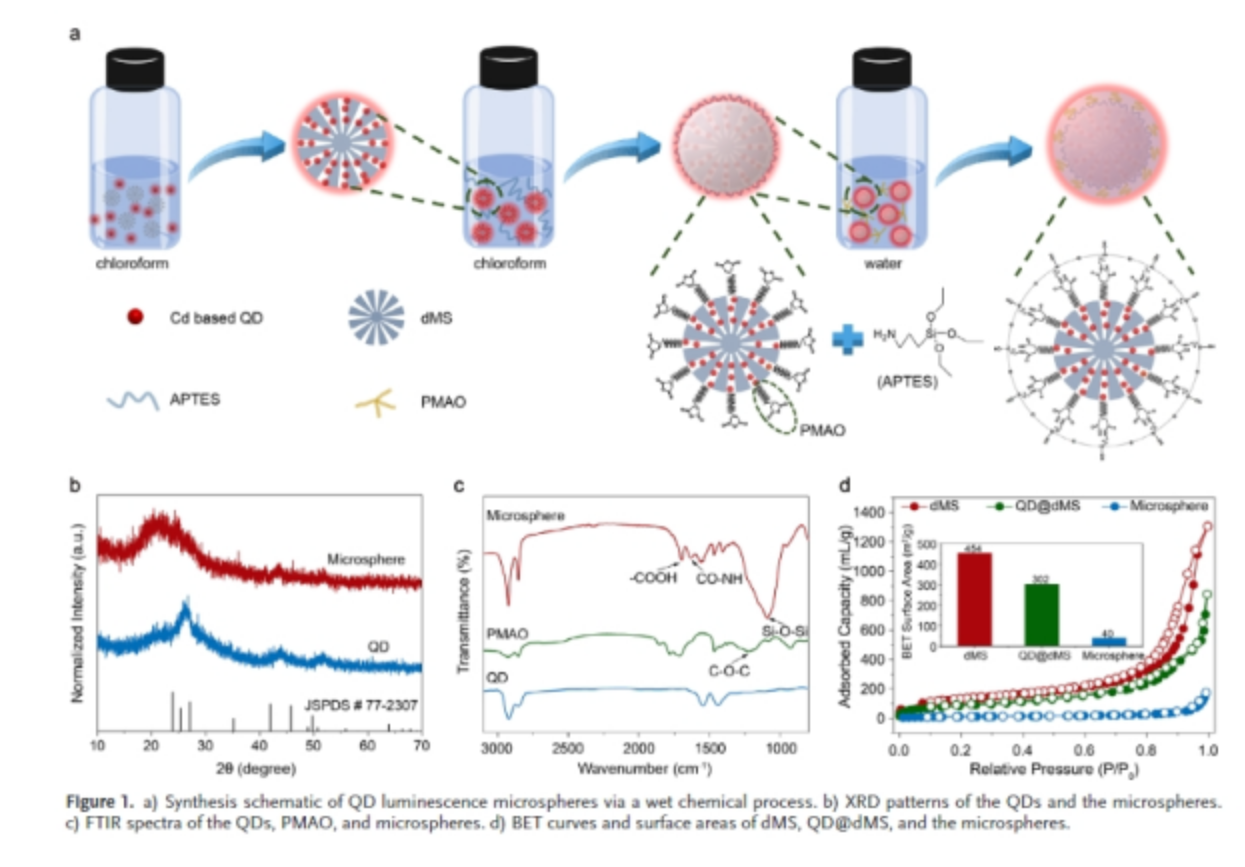

此外,也许量子点发光材料也可以发挥作用。但量子点发光材料“看上去很美”,一直被给予厚望,然而其稳定性问题、发光效率、环保问题、高应用成本问题仍没有得到很好解决。此外,光致发光量子点是过渡性的,量子点的真正应用在QLED,目前有研稀土也已经布局QLED用发光材料的开发。

3

为什么说到了Mini和 MicroLED时代,原来的LED显示器驱动方式就不起作用了?

佘庆威|柔性显示行家

柔浩电子总经理

是的,当LED显示器进入到MicroLED 和MiniLED的时候,无法使用传统的LED显示器驱动方式。主要的原因是可用的位置问题,一般来说传统的LED显示器一颗驱动IC最多可以驱动600个像素,且因为LED显示器通常都是使用在120吋以上的面积,所以IC大小不会造成问题,但如果同样的像素进到Notebook或是手机的大小,同样大小的IC及数量会放不进去Notebook或是手机的装置中,所以MicroLED和 MiniLED需要不同的驱动方式。

一般显示器的驱动模式大致上可以分为两类型,第一种类型为被动式矩阵(Passive Matrix),通常被动式的意思就是只有在被扫描到的像素有电流或电压作用时才会有发光的现象,其余没有被扫描到的时间则呈现不作动的状态,由于这样的方式在每一祯画面转换的时间内只有作用了其中一列的时间,因此若要在单独一个面板上达到高分辨率和高亮度的要求,则会非常难以达成,而且只要有其中一个像素有短路的问题很容易造成讯号的串扰。

另外也有设计是多一个晶体管做为开关来避免组件的问题造成讯号干扰,而无论哪一种方式都还是以被动式的形式来做动,目前这样驱动方式由于电路设计上较为简易,加上成本也较为低廉,因此大多使用于低分辨率的应用领域,如运动型的穿戴手环。若有高解析面板的需求也可以使用多片低分辨率的模块来做组合,如大型展示屏幕等。

驱动模式的另一种类型为主动式矩阵(Active Matrix),主动式顾名思义就是它可以在一祯的画面时间内藉由画素本身的储存装置持续地维持住现有的电压或电流状态,而在储存装置设计上又可以再被分为两种不同的模式,一种称之为模拟式的调变驱动方式(Analog Driving),其架构通常是用类似DRAM 的方式来做设计,而其大多是藉由调整实际的电流或电压的大小来达成不同灰阶变化,这样的方式也普遍被使用在现有的LCD 及OLED 等显示器上面,其像素的晶体管设计组成也通常是1T1C 或2T1C 等等电压或电流源的驱动架构存在,由于是采用电容的方式来储存,所以也存在着漏电及讯号串扰的问题,但比起被动式的驱动要小很多,模拟式的驱动方式通常在高分辨率下还是存在着薄膜晶体管制程上及发光组件本身所造成的均匀度问题,因此也有如7T1C 或5T2C 等较为复杂的电流源架构来解决其均匀度问题。

还有一种则称之为数字式的调变驱动(Digital Driving),其架构是以SRAM 的方式来做设计,其像素的设计是以6T 为基础架构来提供电压或电流源,在这设计中由于没有电容的因素,所以讯号串扰和漏电所造成画质不佳的问题较不易发生,其不同的灰度表现则是藉由快速的切换开关也就是0 与1 的变化来产生,这样的数字式驱动方法大多使用在微型显示器中,其模式通常可避免在高分辨率的情况下因制程因素而造成晶体管本身的差异,进而能维持一个较佳的整体均匀度表现,这样的驱动也需要建立在可快速切换CMOS 变化的基材,例如拥有相比于a-Si TFT 或LTPS TFT 等有较高电子迁移率的硅基CMOS 背板电路。

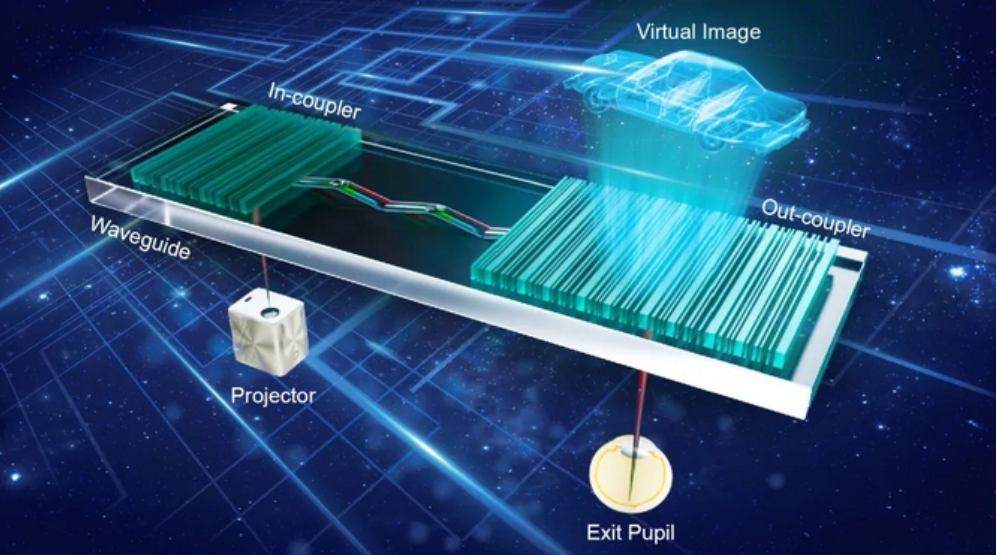

微型显示器大多是使用在投影的环境中,所以其面板的也多小于1寸也有一些是为了特殊需求而设计在1寸之间,主要也是考虑到硅晶圆的有效利用率,其面板的分辨率要求也至少是要qHD 甚至是FHD 或4K,PPI 的要求也都大于2000 到6000 以上,也就是说像素的尺寸都会小于10um 甚至5um,因此大多都是以硅半导体的制程参数来设计背板电路,才能达成高分辨率和高PPI 的要求,以达到在投影后的影像依然可维持一个良好的观看效果,而当像素尺寸小到一定程度及分辨率要求很高时,也都会尽量采用数字驱动的方式来设计以符合前述所提到的均匀度问题,在灰阶调整上一般会使用脉冲宽度调制(PWM)来产生不同灰度。

PWM 的方式主要是使用分布在时间间隔上的脉冲段,透过改变开启和关闭的持续时间来产生不同灰阶变化,该技术也可以被称为占空比调制。由于LED 是电流驱动为主的组件,因此在Micro-LED 微型显示器上的设计上也多都会搭配独立固定电流源的设计方式在每个独立的像素上来驱动,以达到亮度均匀及波长稳定的要求,另外若是采用转移独立不同颜色Micro-LED 技术的话,则需要考虑到搭配不同RGB 的操作电压,也因此也都必须在像素内部中设计独立的电压供应控制电路。

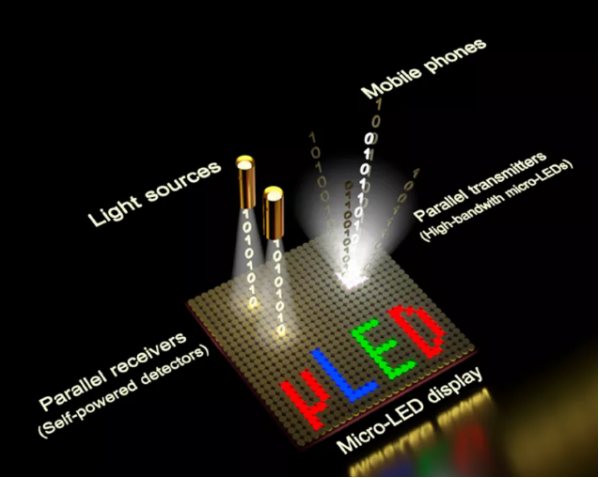

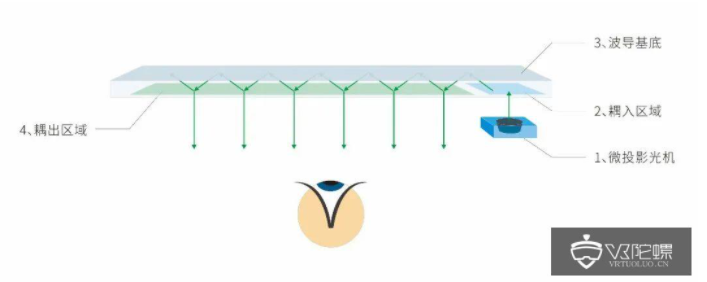

目前使用硅基背板电路的Micro-LED 微型显示器已经可以展现其各种优异的特性,并且由于高亮度、耗电量低的优点也可实现在增强现实(AR)、虚拟现实(VR)、微型投影机和抬头显示器(HUD)等产品上,也由于高均匀度的表现有机会成为于工业上使用的关键组件,如无光罩型的曝光机,或者是3D 打印机等产品上,未来在亮度和功率上的提升后更可以使用于传播讯号用的通讯组件(VLC)以及智能型车头灯等的市场上.