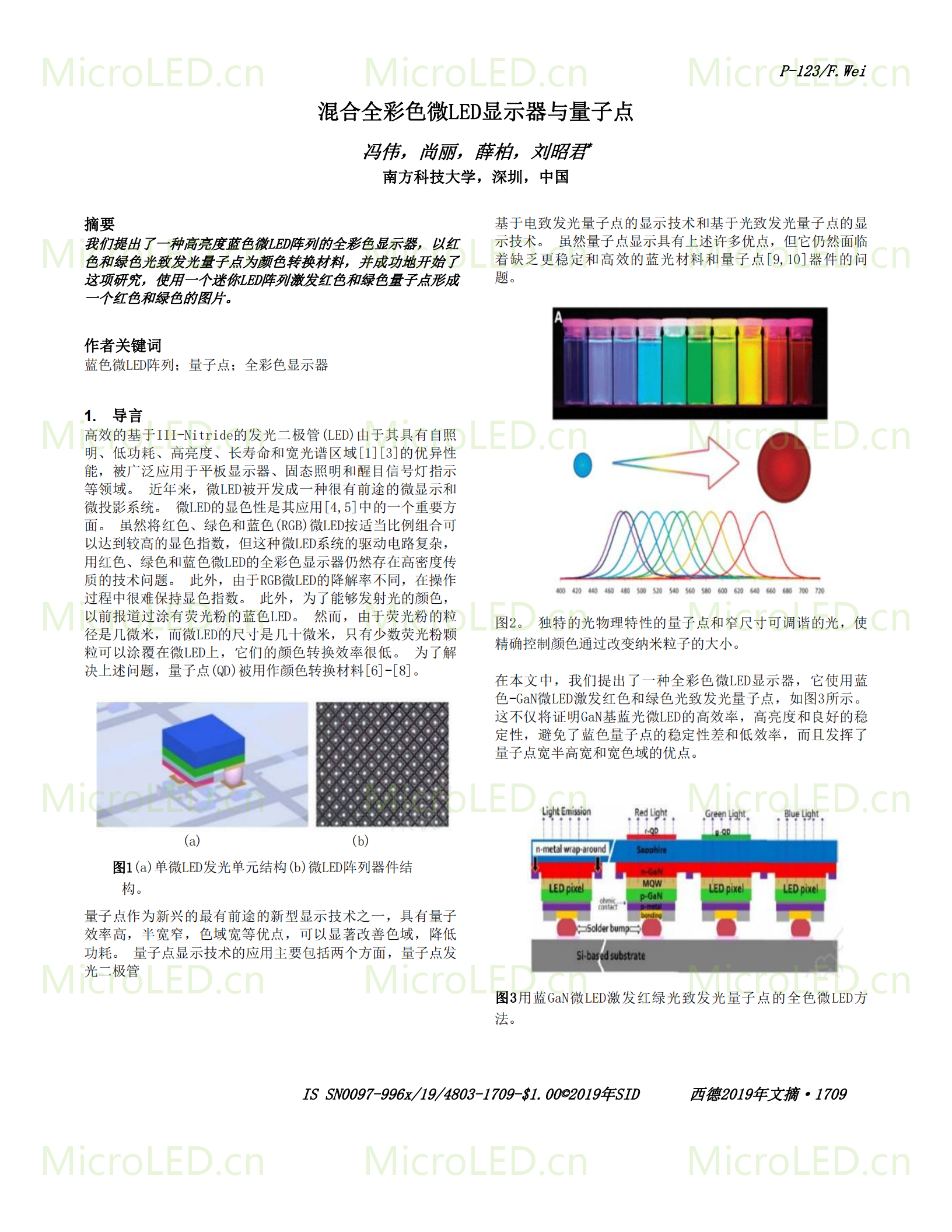

MicroLED 被视为显示产业未来新宠儿,许多业者也加大发展力道。(Source:科技新报)

但是,对于大多数消费类应用来说,Micro LED 仍然处在一个研发和小批量试点制造阶段,大部分集中在3C 应用。等到后续技术成熟的时候,再转移到高精度要求的应用中,如可穿戴设备、智慧手机等,这个过程将花费2~3 年时间,半导体和先进显示装置的跨国制造商Kulicke & Soffa (库力索法)执行副总裁张赞彬如是说。

其实,目前Micro LED 显示器最大的挑战仍在如何降低成本。因为要处理如此大量的晶粒,若采用原有的技术跟设备,无论是在时间上还是成本上都不符合效益,K&S 执行副总裁张赞彬表示,成本决定Micro LED 是否量产和商用化。

「Micro LED 还不是完全成熟的技术,特别是在降低成本这条道路可能要走得比较长。」张赞斌表示:「Micro LED 的转移与修理成本非常高,尤其是单颗晶粒转移或者修理的成本非常高,Micro LED 显示如果有一两颗死灯的不良并修理不好,屏幕就只能报废。要达到高精密度显示的时候,需要将小颗死灯转移到大屏幕,用到的方法也有不同。」

所以,不论是从生产设备的改良、检测方式的革新以及巨量转移的开发等,都是厂商正积极努力的方向。K&S 自2018 年以先进技术切入Mini LED 及Micro LED 巨量转移领域,推出的第一代巨量转移设备以独特的置件方式将转移速度提升一个数量级。

张赞彬表示,如何降低成本,是Micro LED 迈向量产和商用化的关键。这就必须从Micro LED 制程技术着手,其中巨量转移更是主要因素。目前各业者采用的巨量转移技术都不相同,没有标准的方法。而K&S 在考量多种转移技术之后,最后决定采用雷射的方式,因雷射在提升巨量转移效率有更大潜力。

巨量转移

Micro LED 若要量产,巨量转移技术是一个关键。在Micro LED 显示器的生产过程中,巨量转移可说是最耗时的一段,假设以一台解析度为3840×2160 的4K 显示器为例,总共需转移二千多万颗Micro LED。若是巨量转移速度若不够快,光是将这两千多万颗的Micro LED 转移至背板的过程,就需要花上几天(甚至几周)的时间;而在转移速度不够快、生产量不够大的情况下,也会使Micro LED 产品售价居高不下。

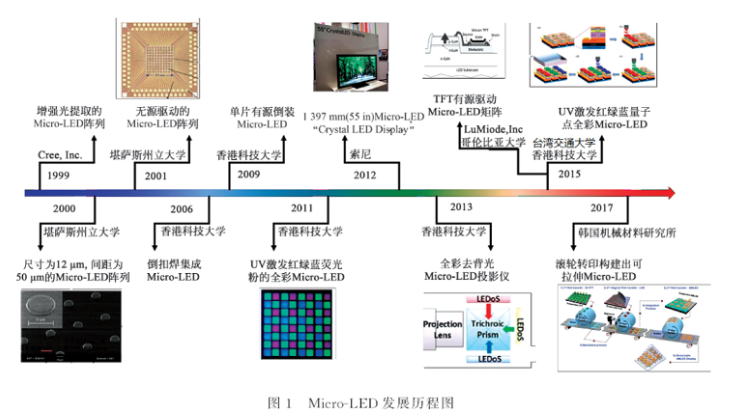

也因此,如何「精进」巨量转移技术,成为Micro LED 日后能否量产的重要关键,而这也是近年来许多大厂投入研发,催生巨量转移技术百家争鸣的原因。现阶段的巨量转移技术包括流体组装、雷射转移、滚轴转写、拾取放置技术(Stamp Pick & Place)等,可应对不同的客户需求。

拾取放置原理是利用微机电阵列技术进行晶片取放,不过传统的LED 取放技术,瓶颈在于取放速率。以每小时约可转移25,000 个晶片的速率来看,先不提上述的4K 显示器(3840×2160),若一个高解析度(1440×2560)的智慧型手机面板(约需1,100 万个Micro LED),就需转移约19 天的时间。

也因此,许多厂商进而发展新的转移机制,像是苹果收购的LuxVue,便采用静电转移方式。静电转移是指利用静电力将Micro LED 自载体基板(或称为中间基板)拾取并且释放至目的基板,复数个静电转移头形成静电转移头阵列,可同时完成大量的Micro LED 阵列转移,以满足高解析度显示器的需求。当然,除了LuxVue 之外,还有其他的拾取转移技术,像是凡得瓦力转印、电磁力转移等。

而雷射转移,顾名思义便是使用雷射束将Micro LED 从原始基板快速且大规模转移Micro LED 到目标基板;同样地,雷射转移也衍生数种不同的流派。像是美国新创公司Uniqarta 所研发的雷射转移技术(LEAP),可以透过单雷射光束,或者是多重雷射光束的方式做移转;以高精度、超快速的雷射转移置晶系统突破了传统取放贴装的技术瓶颈,同时透过以非接触方法大批量放置晶粒,使转移速率变得更快。

QMAT 则是采用雷射定址释放法(Beam Addressed Release, BAR),原理也是使用雷射光束将Micro LED 从原始基板快速且大规模转移Micro LED 到目标基板。特别的是,为了确保巨量转移制程的零ppm 缺陷及高产量目标,QMAT 提出转移、检测并行的概念,发展PL/EL 检测方案,在转移之前先行检测及确认,确保转移的Micro LED 是良品,以减少后续维修时间和加工成本。

至于流体组装技术则是以eLux 为主。eLux 利用熔融焊料毛细管的介面,以便在组装期间藉由流体悬浮液体当介质对电极进行机械和电器连接,可快速的将Micro LED 捕获及对准至焊点上,成本较低同时也可实现高速组装。滚轴转写制程技术则为南韩机械研究院(KIMM)独创的专利技术,系利用滚轴对滚轴方式,将TFT 元件与LED 元件「转写」至基板上,最后形成可伸缩主动矩阵Micro LED(AMLED)面板。

高效率巨量检测技术

除了巨量转移之外,为了提升并确保Micro LED 显示器的良率,检测技术也是另一个重点。由于Micro LED 产品使用的晶片数量众多,要能「正确且快速」的检测并修复巨量而细小的Micro LED 晶片,依然是一项艰巨挑战。

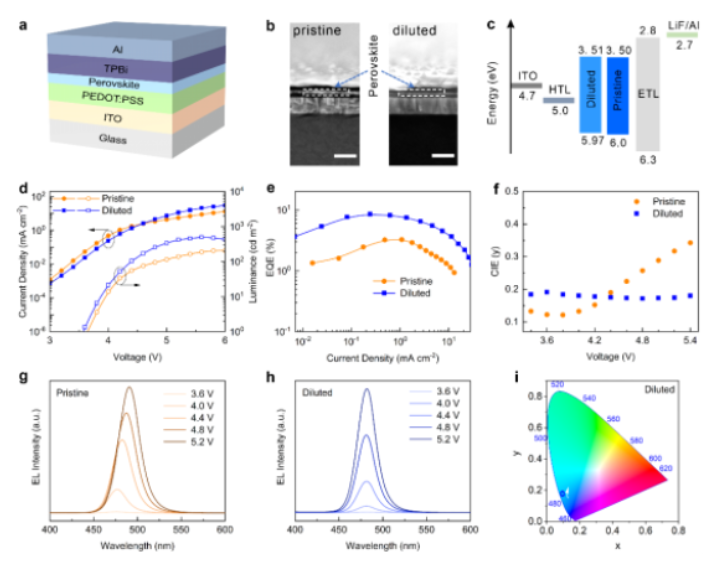

针对Micro LED 测试,目前业界常用的方式有两种,分别是光致发光测试(Photoluminescence, PL)及电致发光测试(Electroluminescence, EL),然而这两种方式都未尽完美。PL 特点在于,可在不接触LED 晶片的情况下进行测试,如此一来较不易损坏晶片,但测试效果不如EL;至于EL 则刚好相反,可透过通电LED 晶片来进行测试,能找出更多缺陷,却可能因接触而造成晶片损伤。

为了提升Micro LED 检测效率,不少技术开发人员与设备制造商持续精进巨量检测技术。新创公司Tesoro Scientific 便开发了非接触式的EL 检测方法,使用载体基板的结构和整合层来导入电流,并测试LED 元件;根据测试结果,可以模拟已知良好晶片的良率,显示功能正常的Micro LED,进而提高Micro LED 巨量转移良率。

当然, 除了PL、EL 检测之外,也有专家另辟蹊径,研发新的检测技术。像是中国厦门大学与国立交通大学的研究团队合力研发了一种摄影机型显微成像系统供Micro LED 测试使用,该系统结合了电脑、电流、数位摄影机、电流供应棒与显微镜搭配支援软体,能够捕捉并分析显微镜影像,测量Micro LED 晶片的亮度。

采用摄影机型显微成像系统的Micro LED 测试方式

如何降低Micro LED成本?

为进一步发展雷射转移技术,张赞彬透露,K&S 今年初宣布收购美国科技公司Uniqarta。此次收购包括Uniqarta 的知识产权及专利组合,之前K&S 与Uniqarta 已进行广泛合作,将独有LED 晶粒转移技术商用化。

K&S 收购Uniqarta 强化雷射转移技术。(Source:K&S)

据悉,Uniqarta 的Laser-Enabled Advanced Placement(LEAP)技术以高精确度、超快速的雷射转移置晶系统突破了传统取放贴装的技术瓶颈。以非接触方法大批量放置晶粒,使转移速率变得更快,亦加速了K&S 下一代高精度解决方案的开发,进而促进多功能、低成本显示技术被广泛采用。预计这种下一代LED 转移方法将加速Mini LED 背光的导入,同时也将推动Micro LED 直显应用的发展。

K&S 副总裁兼技术长Bob Chylak 说,Uniqarta 的收购加强和扩大了K&S Mini LED 与Micro LED 的整体技术组合。这项投资是团队能力和价值主张的重要战略补充,使团队更完备地参与到快速发展的先进显示市场。

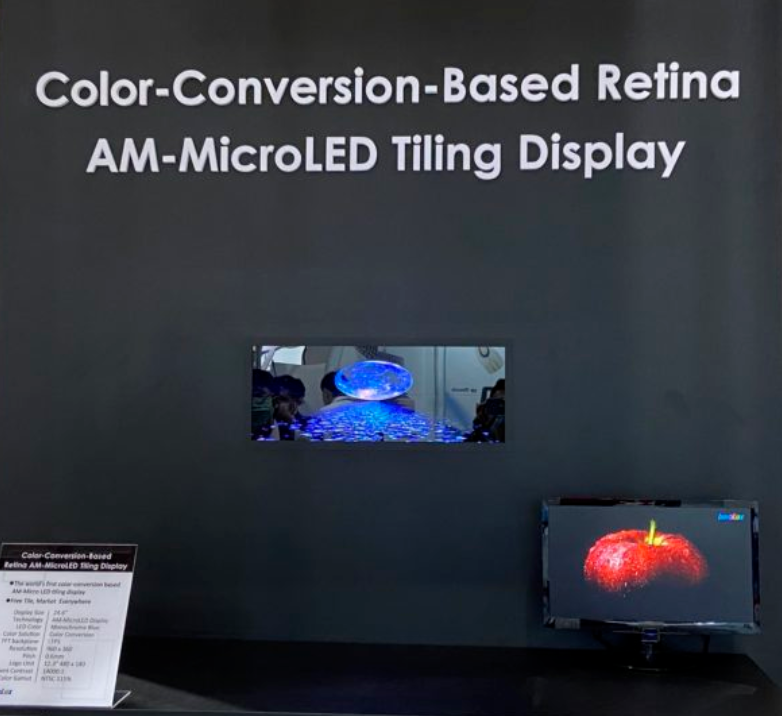

Micro LED大尺寸小间距与可穿戴最有机会率先导入市场

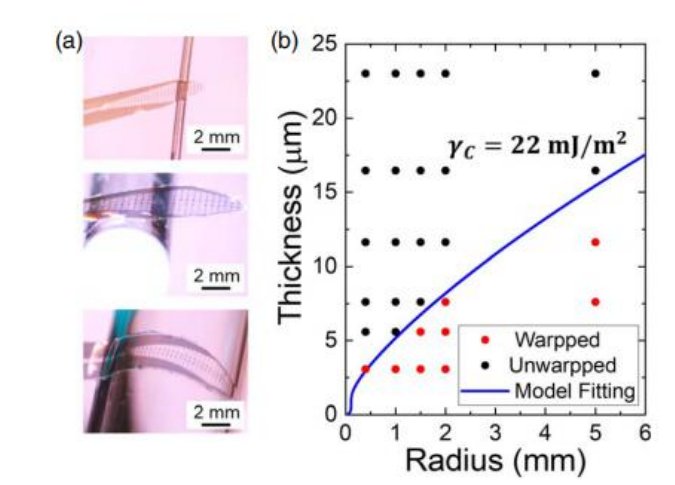

展望Micro LED 未来几年发展,由于短期内降低成本的困难度仍高,因此张赞彬认为大尺寸小间距显示器产品与穿戴式装置,成为最有机会率先导入市场的应用类别。

由于大型看板、广告萤幕等,对于解析度的要求没有这么严格,因此在转移上的技术门槛较低,而穿戴式装置则是因为尺寸较小,Micro LED 磊晶晶圆切割后的良率会有较好的良率,报废机会较小,成本也因而较低。所以,张赞彬认为未来几年Micro LED 将从大型看板、穿戴式两大市场先行发展,待技术越趋成熟后再进而转往其他消费性产品,例如手机、电脑平板、电视等。

穿戴式装置是MicroLED 可先行发展的市场之一。(Source:錼创)

另外,张赞彬也透露,除了积极发展Micro LED 技术外,K&S 同时也持续针对LED 产品的需求做机台最佳化。像是K&S 备有一款LED 打线机ConnX ELITE Opto,其特色在于当中的套装软体可应用于不同材质(金、银、铜及其合金线)的打线;打线同时做电眼定位;内建料盒推料手臂,以及直光、斜光、低角度斜光并有红蓝双色光源等,针对LED 打线制程建立的功能。

简而言之,此设备可针对LED 产品的需求做最佳化,藉由硬体与制程能力的强化来达成最佳输出,同时支援更宽更薄的钉架和基板,允许多颗相同或不同LED 在同模组内,得以快速导入,缩短产品上市时程。