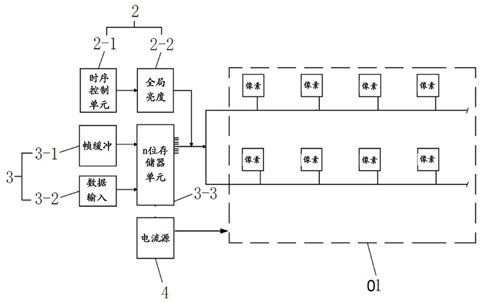

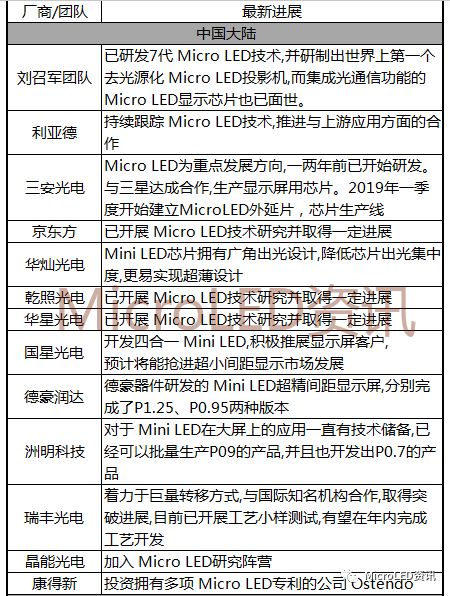

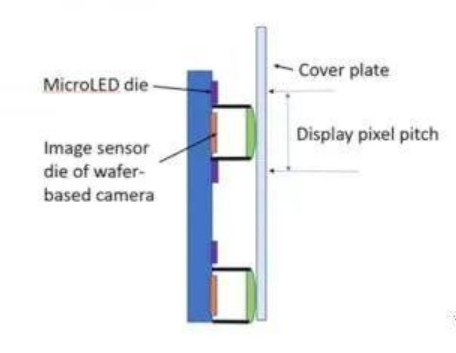

与其他显示技术相比,MicroLED显示器的一个潜在优势是能够在显示器内有效集成远场图像传感器,因为它具有较大的“开放”像素区域。IdeaFarm LLC 最近在 Displayweek 2021 会议上报告了在 MicroLED 显示器中集成远场图像传感器的基本可行性和优势。据报告内容,IdeaFarm LLC的方案为将一晶圆级微型摄像头芯片阵列--“微型摄像头”,和MicroLED集成在同一片驱动背板上,让它成为显示器制造过程的一部分(有关概念说明,请参见下图)。作为信号处理过程,他们再通过高级实时图像处理将产自多个微型摄像机的低分辨率视频流整合成高分辨率视频。

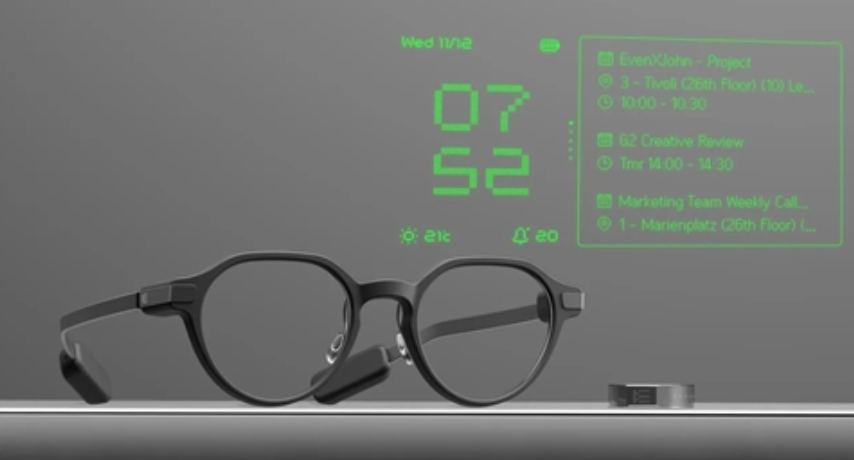

由于疫情的原因,最近市场上关于改善视频会议体验的关注度越来越高。事实上,该领域已经在不断推动相关技术的改善,比如取消移动电话等设备的边框和“刘海”等。现在,人们对在显示器内集成摄像头传感器(如屏下摄像头等)的兴趣越来越浓。据统计,Displayweek上发表的与屏下摄像头设计相关的技术论文数量从2019年的基本为零增长到了2021 年的11篇。到目前为止,一些使用OLED显示屏的手机也已经开始尝试研发这种屏下摄像头设计,不过只有一家品牌真正实现商业化。通过这款产品的开发,这家公司也已经注意到平衡图像质量和摄像头区域可见性之间的难点。

这款世界上第一台实现屏下摄像头自拍的手机--中兴 Axon 20 5G,其实效果并不是很好,下图是 The Verge 网上展示的图片(Sam Byford / The Verge 摄)。可以看到,在某些特定角度下,手机 OLED 显示屏的屏下摄像头区域非常明显。

在集成屏下摄像头方面,MicroLED显示器相对于OLED 显示器有几个主要优势。首先,MicroLED 显示器具有明显更大的开放--非发光像素区域,所以可以更好地设计排布这些微型摄像头或图像传感器芯片,相比较而言,OLED显示器则需要进行重大的权衡。在OLED 像素区域为微型图像传感器芯片预留空间,会极大提高OLED 的电流密度进而降低 OLED 面板的寿命,另外还会让一些透明 OLED 设备更容易出现“烧屏”问题。要知道,目前市售(例如来自 LG Display)的透明 OLED 都具有较大的像素间距(例如 55 英寸,只有FHD 分辨率),即使这样设计,其透过率也才勉强达到40%~50%。参考典型的电视亮度,4K 分辨率 55 英寸透明 OLED 显示器在集成这种方案后,其透过率会显著降低。

在配备 OLED 显示屏的手机中引入屏下前置摄像头后,位于这些屏下摄像头上方的OLED 像素需要在很大程度上提高其透明性。此时,这些半透明OLED像素的发光面积会显著减小,所以需要更高的驱动电流密度以保证其在亮度方面的均匀性。随着时间的推移,这会导致显示屏上对应摄像头位置的OLED像素亮度降低。此时为了继续保证亮度均匀性,整个OLED面板上的其他像素也都要降低亮度。

另外一点,显示屏下设置摄像头必然还会增加整个设备的厚度,除非减少摄像头的伸缩空间,不过这样又会导致图像清晰度和/或视野的下降。传统设计中,屏下摄像头就需要透过OLED显示屏的不透明区域——“纱门”,所以图像质量会进一步下降。例如,据报道来自中兴Axon 手机显示屏下摄像头的图像,就有点模糊且色彩不佳。最后,这种方案中,摄像头机的位置一般都需要固定在整个显示屏的顶部。这对手机应用来说或许不是什么大问题,但对于笔记本电脑、台式显示器和会议室显示器或电视则会是一个大问题。因为在这些应用中,设计上最好将摄像头位置定在显示器的中心位置以减少视频会议凝视视差问题。

开放的像素区域是MicroLED显示技术的一个天然优势。与 OLED 显示器相比,MicroLED显示器可以承受更高的驱动电流密度,所以每个像素的发光面积可以设计得很小,这在很大程度上可以避免面板寿命和分辨率的折衷问题。在集成有微型图像传感器芯片的 MicroLED 显示器中,没有显示亮度均匀性问题,因为这些微型图像传感器芯片并不在发光像素的下面,它们不影响像素发光亮度,同时其画面质量也不会受到发光像素的影响。另一点,这些微型图像传感器芯片在设计上可以与 MicroLED 芯片或载体在同一平面上,所以整个显示设备的厚度也不会增加。此外,这种显示器中的图像传感器芯片数量可以设计更多些,以方便设备可以根据视频会议应用的内容自适应地调整摄像机的光轴位置。再延伸一下,这种方案甚至还支持多个摄像机画面的同步,这在未来可以实现更佳的视频会议体验。

MicroLED显示器可以不需要单独使用有源矩阵背板,因为用作有源矩阵和显示器驱动的电路在巨量转移过程中就可以实现。对比来看,OLED显示器则需要使用薄膜有源矩阵驱动背板。理论上,MicroLED 显示器可以使用印刷电路板作为驱动背板,而有源矩阵电子器件既可以位于MicroLED的封装载体中,也可以位于其他芯片载体中,例如图像传感器芯片。OLED显示器原则上也可以使用薄膜工艺和巨量转移两种生产工艺制造,只是这可能过于复杂且成本高昂。与MicroLED 显示器一起使用的印刷电路板背板结构在材料以及信号和电源路由方面有很多选择,因为它在设计时不限于透明或耐高温,导体或绝缘体等。当然,设计者也可以想象在 OLED 有源矩阵基板上集成透镜和薄膜光电传感器阵列。不过迄今为止,薄膜光电传感器阵列的成像性能在可见光灵敏度、噪声、最小像素尺寸、响应时间等方面与现代硅基CMOS图像传感器相比还差很多。实际上,市场在优化硅基CMOS传感器的投资上要远远超过薄膜图像传感器。如果真得要使用这种方案,市场需要大量投资来开发与 OLED 共面且具有竞争力的薄膜图像传感器。从这些点来看,OLED显示器,在可预见的未来,也只能继续沿着屏下摄像头集成的方案走下去。

不过,集成微型摄像头阵列的 MicroLED 显示器,其可行性仍需要通过产品来证明。当然,除了MicroLED 巨量转移过程中众所周知的挑战之外,设计者还需要面临许多其他挑战,这里需要特别提到的是如何通过实时处理,将多个低分辨率图像合成为高分辨率的图像。