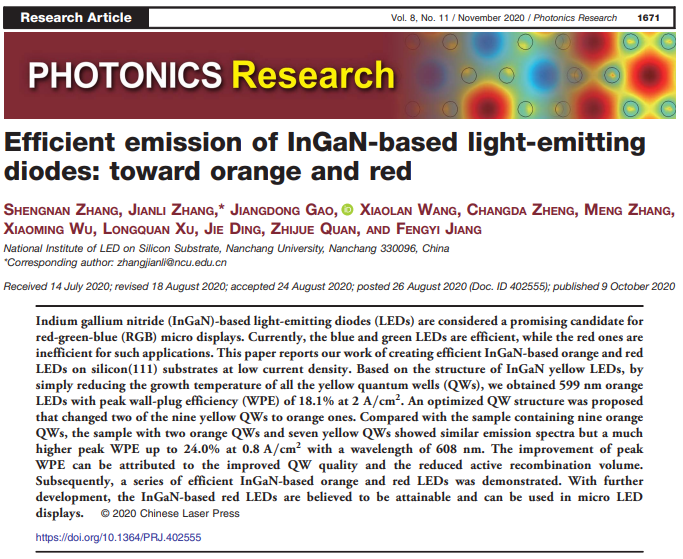

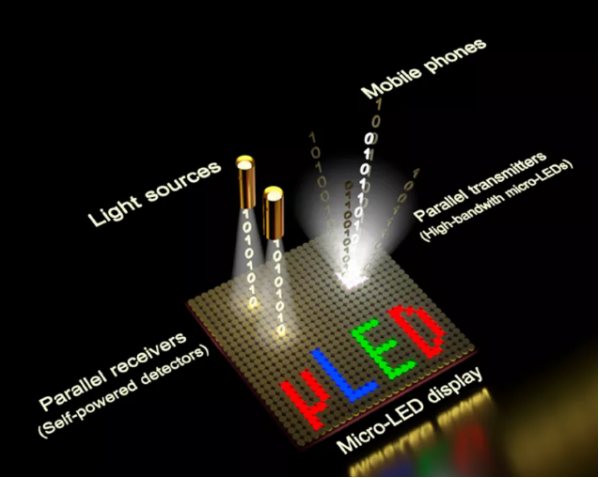

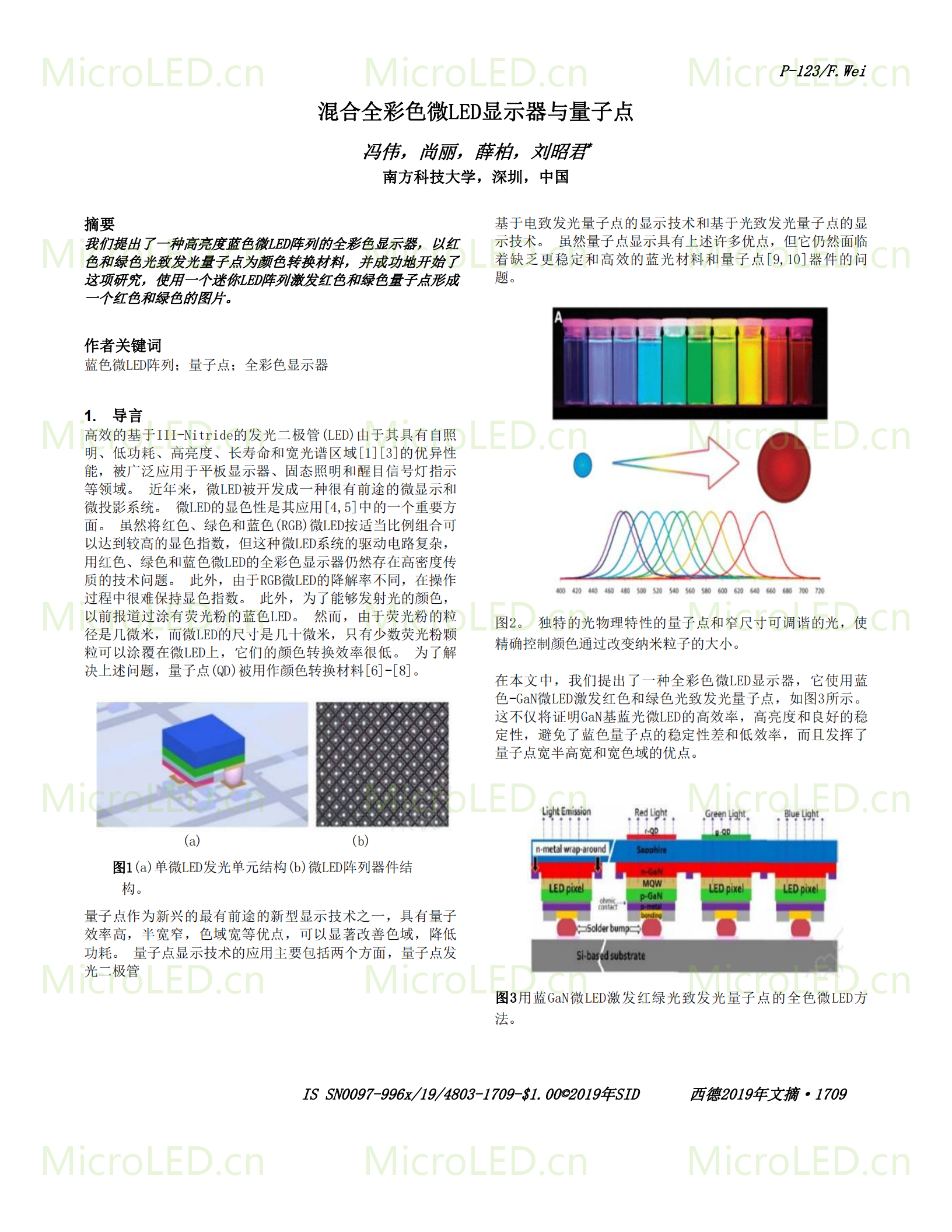

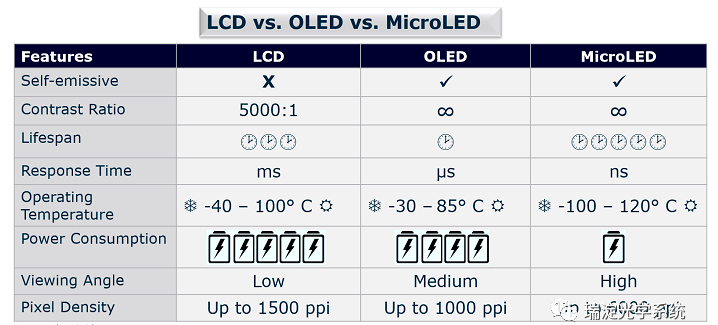

相比LCD(液晶显示器)和OLED(有机发光二极管)显示器,MicroLED(超小型LED)显示器具有更宽的色域、更高的对比度和更低亮度的黑色。MicroLED在响应时间和视角性能方面与OLED技术相匹配,但在亮度和坚固耐用性方面均超过OLED技术,而且功耗要低得多。并且跟OLED一样,microLED可以放置在玻璃、塑料和金属等不同材质的基板上,以实现柔性、可弯曲和可折叠的显示。

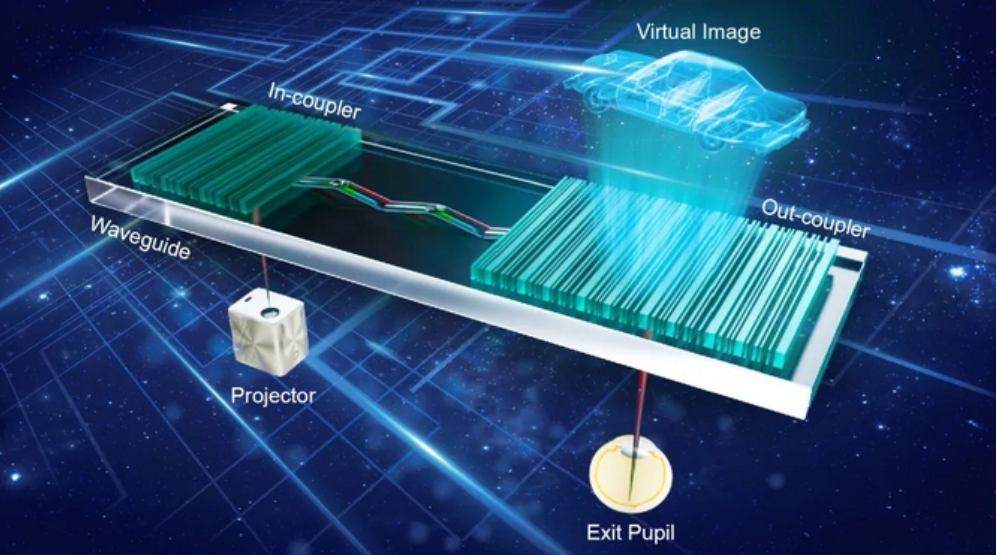

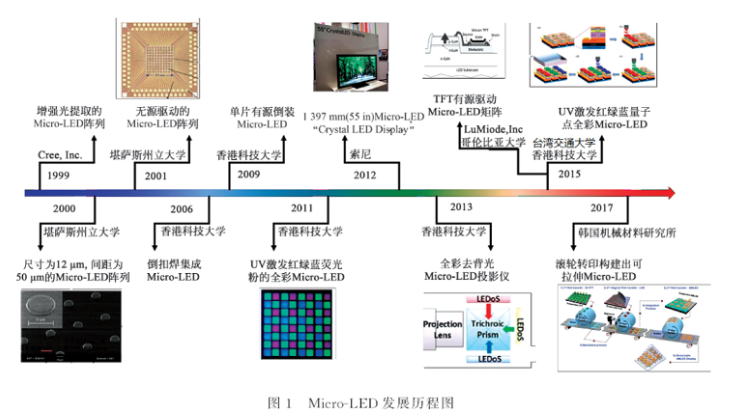

随着市场上对显示器分辨率的要求不断提高,microLED有望成为行业中的下一项突破性技术。MicroLED特别适用于智能手表、抬头显示(HUD)和增强现实(AR)显示器等设备,对这些设备而言,在近眼位置或复杂环境光条件下,小尺寸内的高亮度、高分辨率等视觉性能尤为重要。

来源:PlayNitride PlayNitride总结了MicroLED显示技术与OLED和LCD相比的差异及优点。(原始图片©PlayNitride1版权所有)

然而,要实现microLED这些显示技术,制造商必须克服许多挑战。确保此类显示屏的质量和均匀性将是一项挑战,因为每个二极管都是自发光,并且在亮度和色度方面可能会表现出较大的差异。无论是转移到基板上后对单个microLED进行逐一测量还是组装到设备的显示面板中之后再统一测量,microLED的制造商们都需要一种可靠的检测方法来精确地测量和量化microLED的亮度和色度输出。

巨大的障碍:生产

由于尺寸的原因,显示行业必须针对microLED开发一种全新的生产组装技术,因为microLED使用的芯片结构与传统的LED或OLED不同,需要新的制造技术。

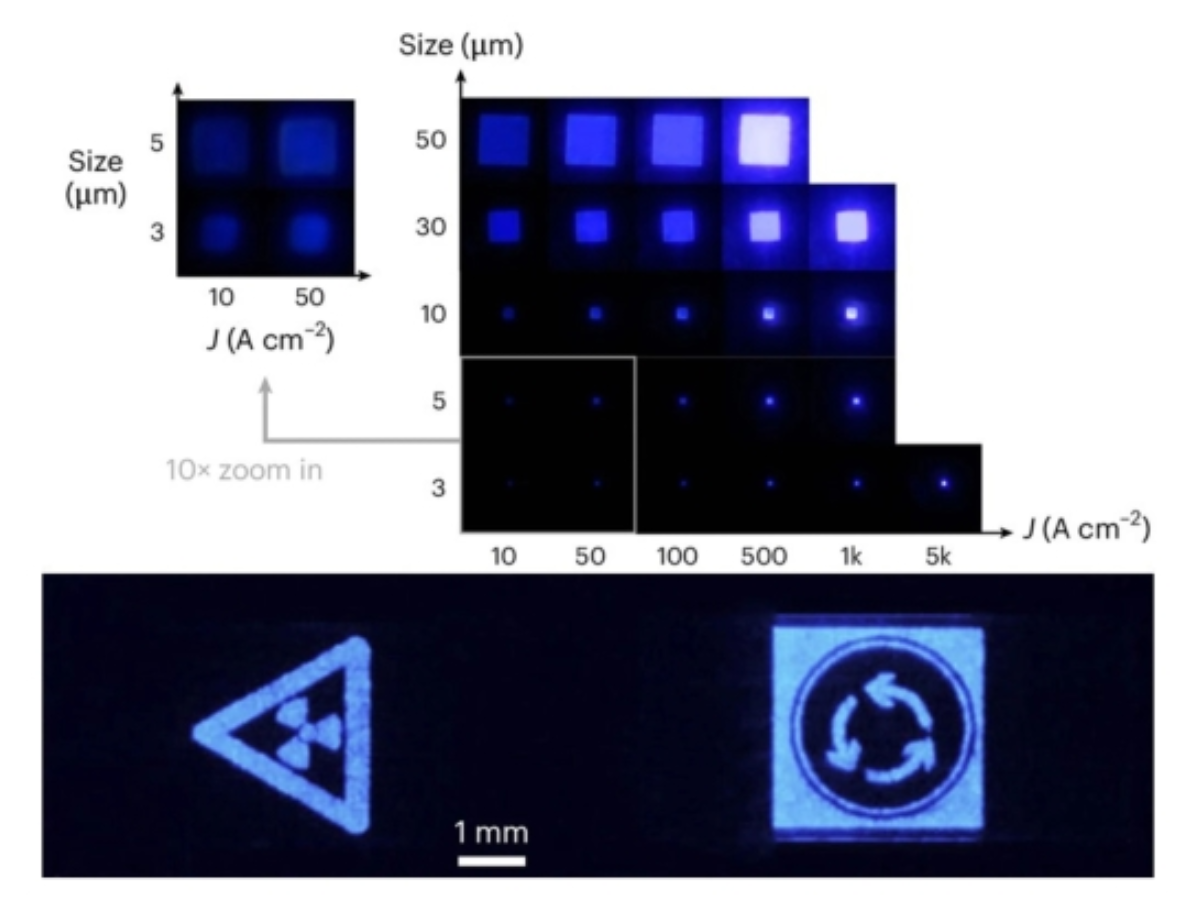

来自Yole Développement的分析师Eric Virey解释道:“不同于OLED,无机LED无法转移和处理到大尺寸的显示屏。LED一般放在4到8英寸的晶圆上, microLED显示屏制造工艺包含分离单个发光器以及将它们转移和装配到基板上。对于电视、智能手机等大多数消费类显示产品而言,microLED的芯片尺寸必须控制在3-10μm的范围内,以确保成本可行性。”2

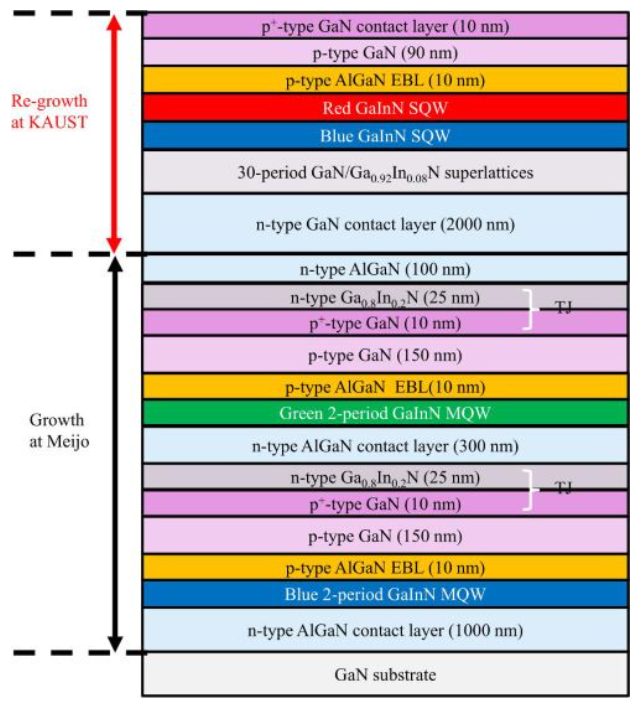

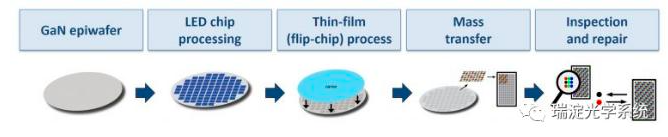

这意味着,制造商们必须找到同时获取高质量和高微观精度的方法,并且能够达到大规模生产的速度。microLED屏幕由数百万个芯片状的微小像素组成,每个像素可以是单色的,也可以包含红色、绿色、蓝色和/或白色子像素的某种组合。为了制造显示器,制造商首先必须通过高良率的外延生长来制造microLED晶圆。然后,必须将每个单独的晶圆转移到基板或背板上并将芯片单元阵列固定在适当的位置。

microLED生产流程简化图示。(图片© Allos Semiconductors版权所有)

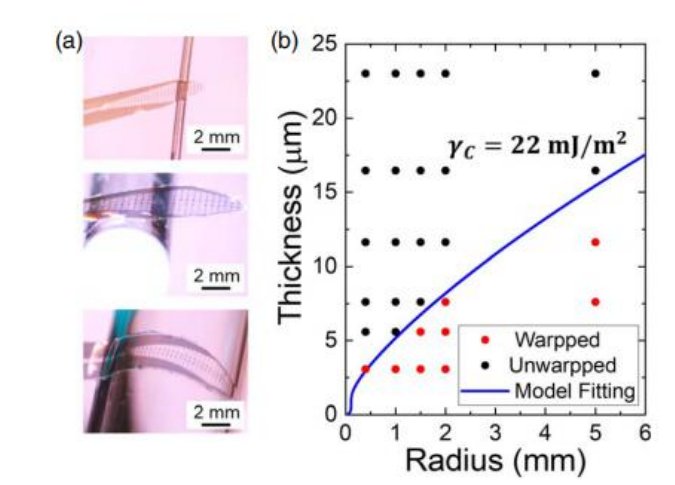

用于将microLED单元放置在基板上的转移设备必须具有高精度,放置精度须保持在±1.5 µm之内。现有的LED贴片(并行)装配设备只能达到±34 µm的精度(每次转移多个芯片)。倒装芯片接合机通常具有±1.5 µm的精度,但每次只能转移一个单元,因此生产速度很慢。

现有的这两种LED转移方法都不足以满足大规模生产大尺寸显示屏的要求,比如需要数百万个microLED的电视屏幕(例如:一台高清电视大约需要600万个microLED)。由于传统的芯片接合和晶圆接合工艺无法为microLED提供高效的巨量转移,因此,业界也正在探索各种薄膜转移(TFT)技术。

业界正在尝试弹性体和电子摄影术转移、辊转移、流体装配等转移方法。此外,研究人员也正在研究如何解决复合半导体microLED与硅基集成电路器件集成所面临的挑战,因为硅基集成电路器件具有完全不同的材料特性和制造工艺。

解决巨量转移的挑战

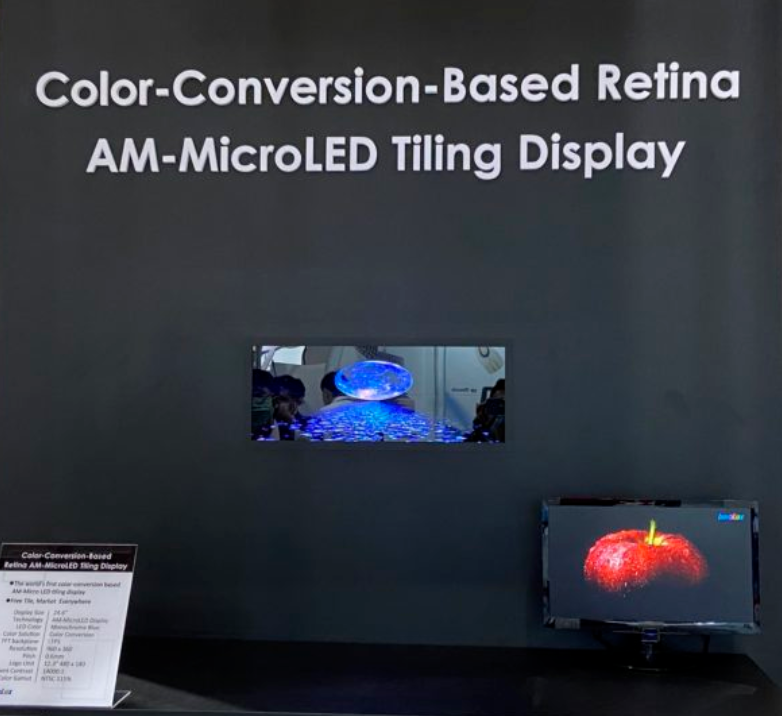

在今年2月份举行的SPIE AR VR MR大会上,microLED是一个热门话题,业内多家公司讨论了该技术及其在增强现实和虚拟现实设备领域的潜在应用,并介绍了他们用于克服在生产和巨量转移方面挑战的独特方法。Virey将microLED行业描述为处于“寒武纪大爆发阶段”,其特征在于不断进行实验和创新,并涌现出许多新的创业公司。microLED主题全程贯穿于美国西部光电展(SPIE Photonics West )大会和展览会。下面列出了这两项活动的一些相关亮点:

PlayNitride, Inc.,microLED生产领域的领导者,该公司使用“盖章”方法进行巨量转移。据他们解释,即使错误率极小,一台4K显示屏也可能出现多达100,000个有缺陷的microLED芯片。虽然制造商可以为每个芯片建立冗余以弥补缺陷,但成本将会非常昂贵。相反,Playnitride使用“重新盖章”工艺来识别缺陷像素,并添加新的二极管来修复缺陷,每次修复一种颜色。

Glō,来自瑞典隆德大学纳米结构联盟(Lund University Nanostructure Consortium),该公司正在使用基于纳米线的室温晶圆转移专利技术。纳米线是一种3D结构,无机材料,能够启动红光、绿光和蓝光microLED。纳米线microLED的效率随着尺寸的减小而提高。据Glō报告,该技术能够以高良率转移数百万基于氮化镓纳米线的RGB microLED,并将它们贴合到由硅、玻璃或柔性基底材料制成的有源背板上。

Glō RGB microLED(图片来源:© Glō版权)

位于纽约的创业公司Lumiode开发了一种他们称之为“单片集成”microLED巨量转移方法,将成熟的LED和TFT技术结合在一起,形成一种专利解决方案。他们从LED外延晶圆开始,在其上制造microLED阵列,然后在该阵列上制造硅薄膜晶体管,然后将由此得到的microLED显示晶圆进行分离和封装。该公司表示,这种方法与平台无关,可以应用于任何LED基板或晶圆尺寸,从而生产出高性能、低功耗、小尺寸的microLED。

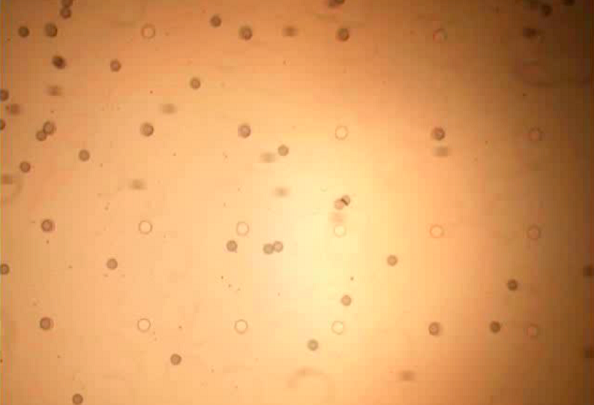

eLux Display(拆分自美国Sharp实验室)开创了一种流体装配方法。他们在4-8英寸的单晶基板上制造microLED,每次转移一种颜色。基板上具有精确的捕捉点(孔),然后将包含microLED圆盘的液体以振荡流的形式发送到基板上,直到所有的孔都被填满。在放入流体中之前,制造商可以将有缺陷的二极管去除,然后将装配后所剩下的流体中多余的microLED圆盘回收。据该公司报告,这种方法仅需15分钟即可完成99.5%的填充(与面板尺寸无关),并具有100%正确的阵列和出色的均匀性。

提取自eLux流体装配过程视频的静态图片,显示了在制备好的基板上进行冲洗的单个microLED二极管。深色圆圈是直径为50 µm的microLED,浅色圆圈是直径为55µm的孔。(图片© eLux3版权所有)

高精度检测与检测需求

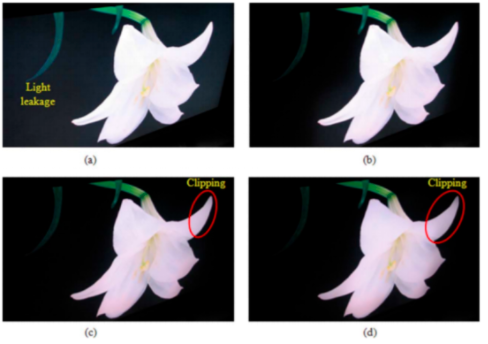

最终,microLED显示屏的外观取决于单个像素的水平。由于每个亚像素(每个红光、绿光或蓝光microLED)的输出都是独立控制的,因此每个像素的亮度和色度是其亚像素输出的组合。由于生产差异,显示屏上相同颜色的亚像素群体中,输入相同的电信号产生的亮度可能有所不同。像素之间的亮度差异可能会导致显示屏的亮度变化;这种变化要求检测系统能够执行亚像素级别的测量,以确保均匀性。

此外,跟传统显示屏一样,像素坏点也是一个问题。举例来说,要实现整个屏幕的所有RGB子像素中少于5个像素坏点,全高清(FHD)显示器(1920 x 1080像素)需要实现99.9999%的良率。”4

解决方案示例:晶圆质量控制

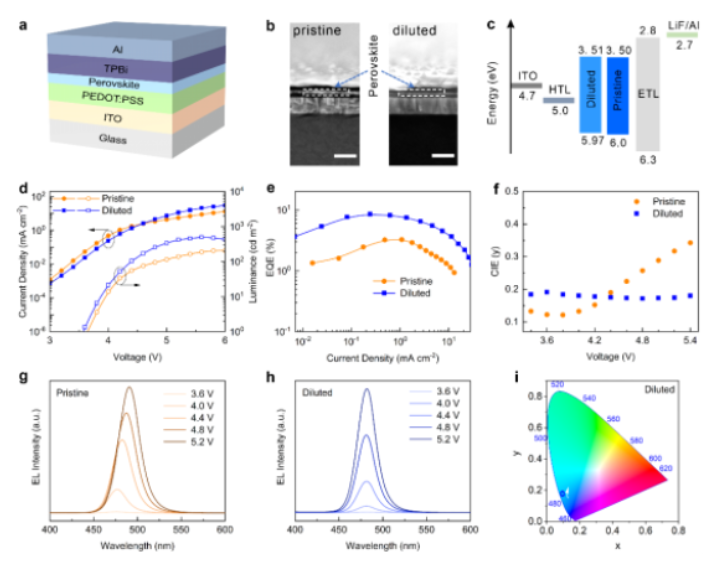

确保microLED显示屏性能的第1步是在LED芯片生产的晶圆阶段进行检测,以减少出现像素坏点的可能性,并确保一定的照度(亮度)和波长(色度)均匀性。显示行业的通用视觉性能标准允许每台显示屏出现10个以下像素坏点,因此LED良率必须很高。MicroLED制造商必须检测晶圆上每个独立的发光二极管,以确定芯片分布的均匀性,同时还需要测量红光、绿光、蓝光和白光(偶尔)microLED的亮度(尼特)。

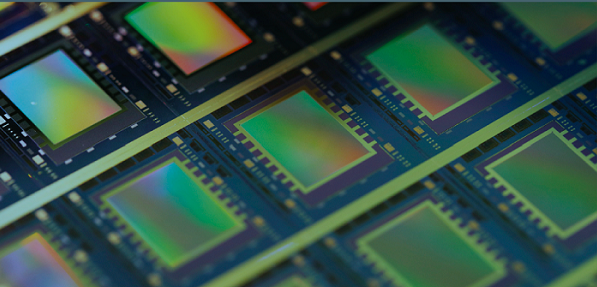

4英寸晶圆上的有源矩阵microLED微显示芯片,采用JBD的单片混合集成技术制造。

为了精确地检测单个像素和亚像素,microLED制造商可使用瑞淀各种配置的ProMetric®成像亮度计和色度计,比如配备了标准镜头的或与瑞淀显微镜头搭配使用的ProMetric I29(2900万像素)成像色度计。如果仅测量microLED的亮度,制造商可选择成像亮度计,比如与瑞淀显微镜头搭配使用的ProMetric Y系列的Y29(2900万像素)和Y43(4300万像素)。

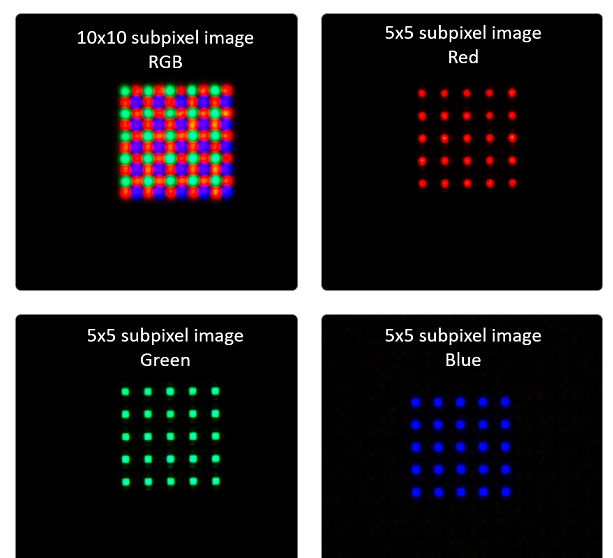

瑞淀的显微镜头可提供5倍或10倍变焦的客观测量,可对任何形状的单个发光元件进行详细检测。此显微镜头已被证明可用于测量亚像素的亮度和色度输出,并使用关注区域(“ROI”)记录每个像素(ROI指数百个图像传感器像素),以实现最终精度。使用任何高分辨率、低图像噪声的ProMetric系统(带或不带显微镜头附加组件)都意味着可以通过多个传感器像素来采集每个显示像素,以实现最 佳测量精度。此系统可有效评估单颗microLED的显示像素结构和亚像素。

瑞淀ProMetric成像系统和显微镜头(左)与TrueTest™软件搭配使用,可用于描述亚像素布局、形状和颜色图案(右),从而在极小的空间范围内实现极致细节。

当与瑞淀的TrueTest™视觉检测软件搭配使用时,瑞淀系统可以按顺序运行多项测试,并使用动态定义的ROI自动记录像素,确保精确地分离和覆盖每个像素,以控制杂散光等问题。