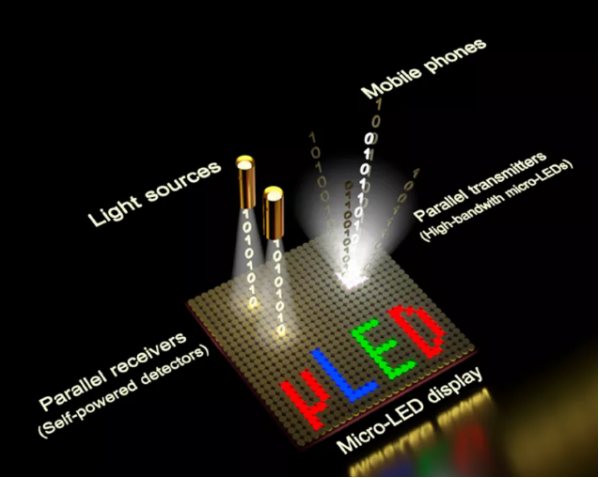

12月18日消息,上海大学研究团队最近展示了一种提高下一代Micro LED 微型显示器设备集成度和性能的技术。

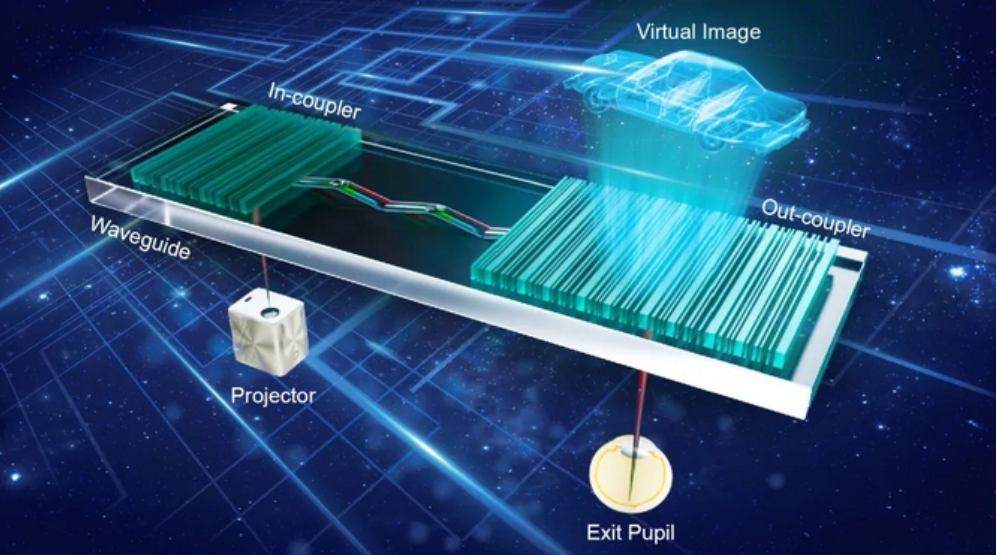

据悉,将LED缩小到微型尺寸后,将会带来制造和可靠性方面的障碍,其关键难点包括将Micro LED像素阵列与操作显示器的硅控制电路集成。

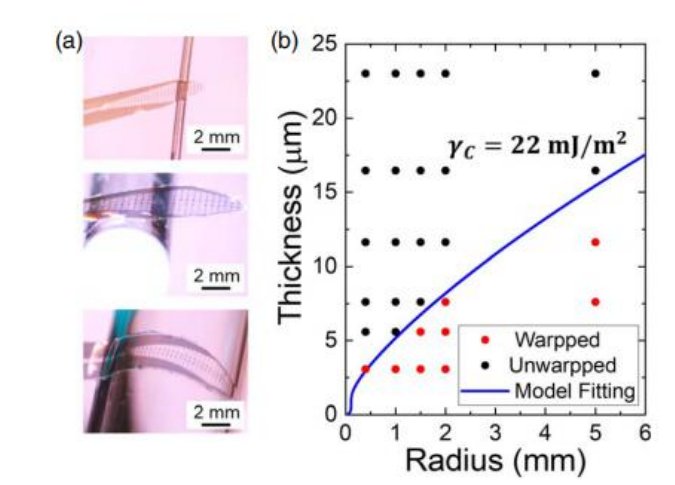

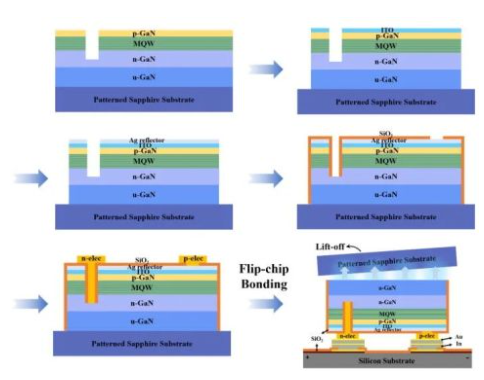

这种集成技术是通过倒装芯片键合工艺来实现的,该工艺以物理和电子方式将Micro LED 芯片连接到硅背板上的键合焊盘。然而当像素尺寸缩小到50微米以下时,这种粘合界面很容易因微小缺陷和机械应力而失效。

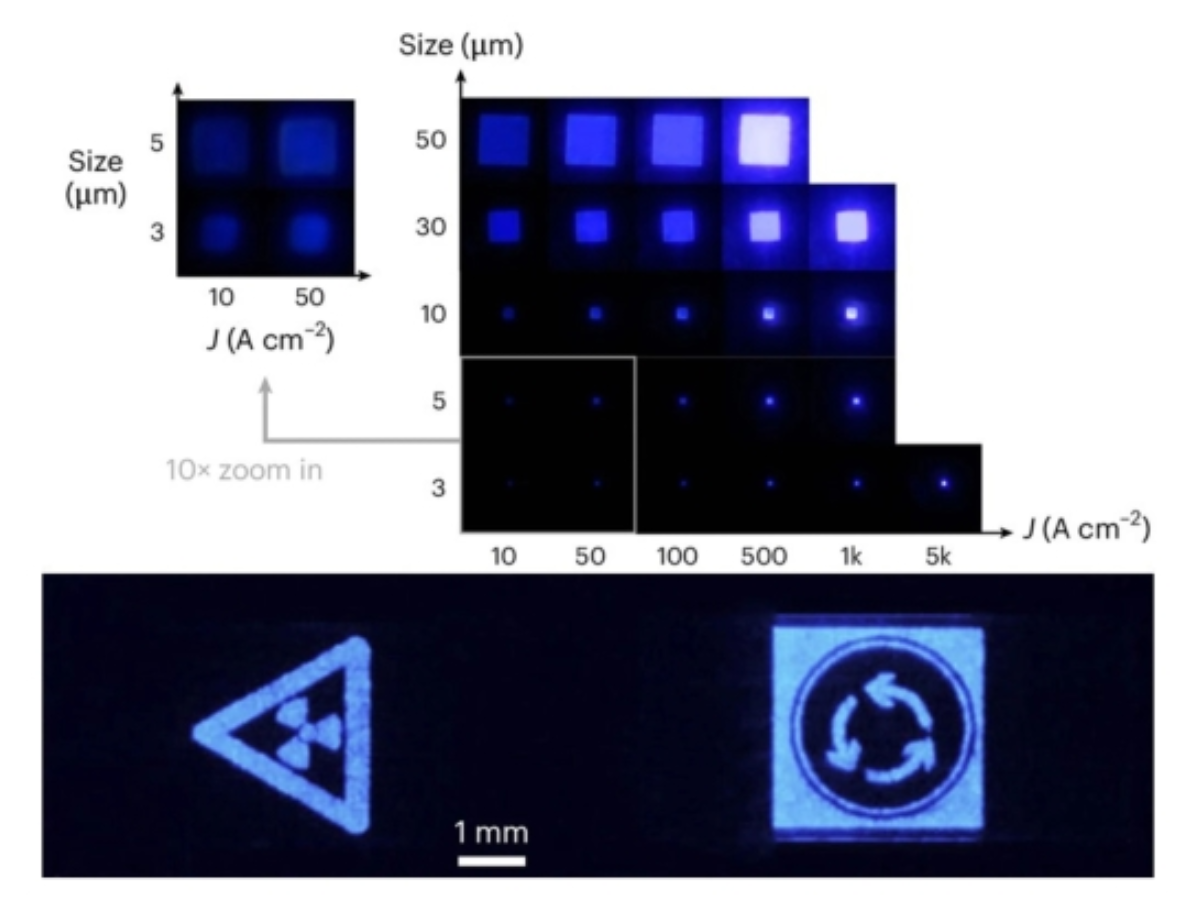

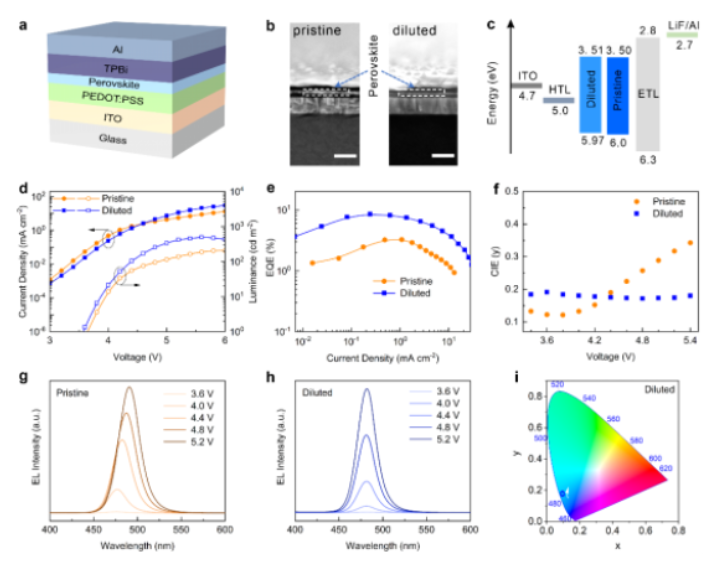

使用倒装芯片的蓝光Micro LED 制造工艺。 (来源:AIP)

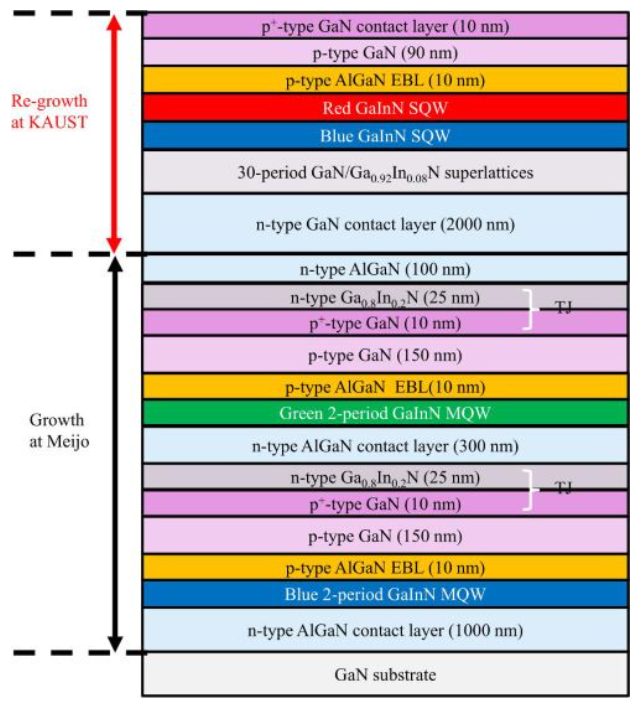

针对上述问题,上海大学研究团队通过使用分层金-铟-金(Au/In/Au)金属夹层代替传统的纯铟凸块来增强倒装芯片接合工艺。团队通过倒装芯片键合技术将Micro LED在 200°C 的温和温度下连接到硅上,避免加热和冷却不匹配造成的损坏,同时形成高导电性键合。

研究结果表明,与纯铟相比,金-铟-金(Au/In/Au)这种多层金属夹层的倒装芯片接合工艺将电阻降低了40%,同时还消除了接合表面的裂纹和间隙。测试剪切强度表明Au/In/Au 键的机械强度是原来的三倍以上。

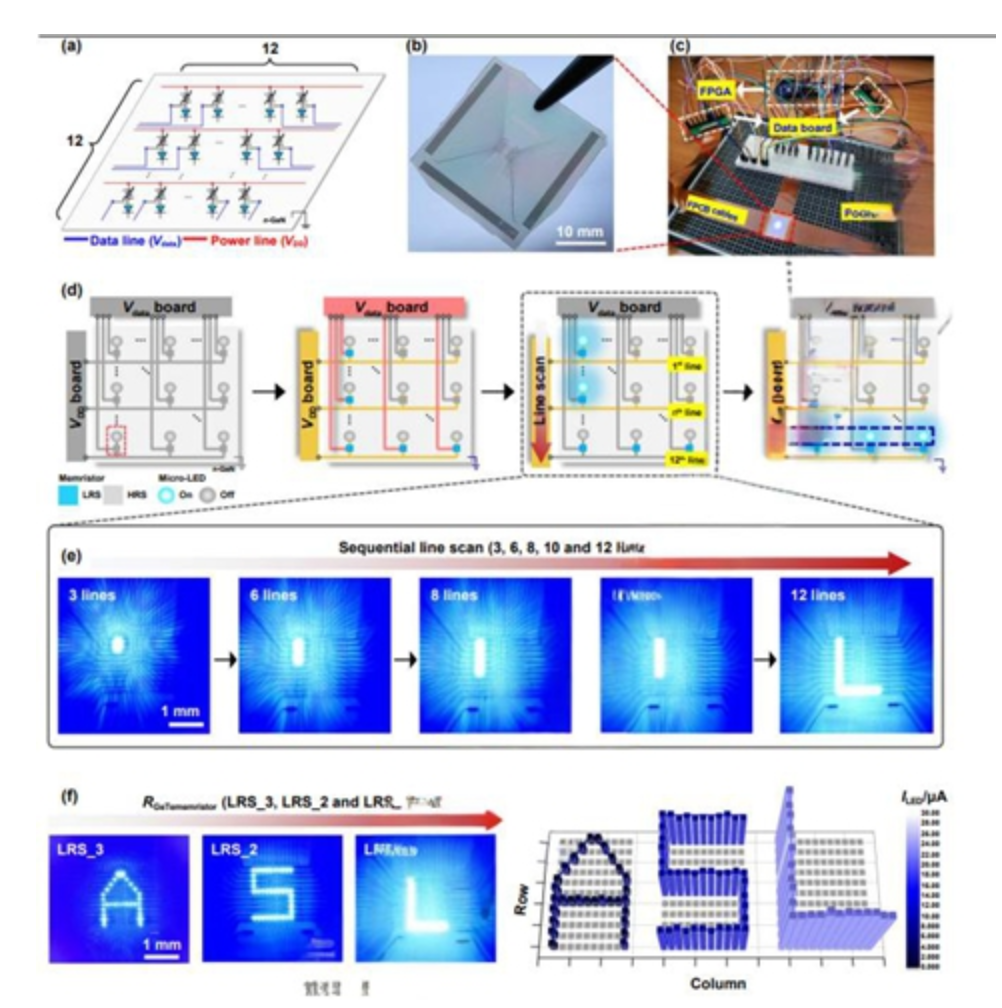

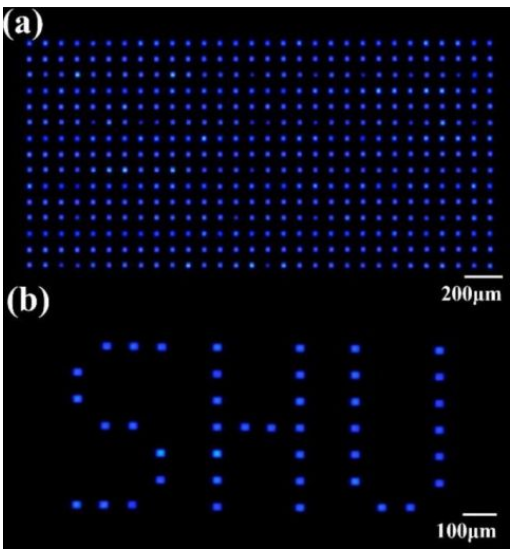

该研究小组将这些分层连接集成到一个15×30像素的Micro LED 演示阵列中,该阵列具有20×35微米大小的光源。结果这些面板表现出优质的显示性能,包括低工作电压和创纪录的高亮度,达到每平方米178万坎德拉。

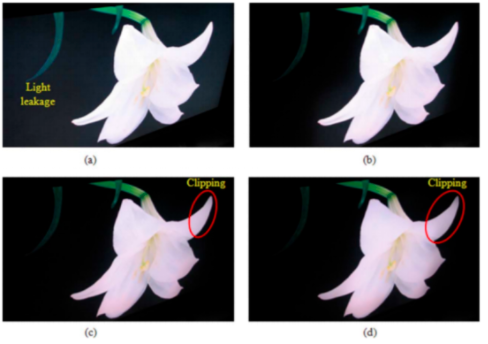

铟凸块 (a) 和 Au/In/Au 多层膜 (b) 的 FIB 横截面 SEM 图像,

以及倒装芯片接合后蓝光 Micro LED 芯片的 SEM 图像 (c)。

(a) 15×30像素蓝光 Micro LED显示器的EL图像。 (b) 带有SHU字样的蓝光Micro LED显示屏的EL图像。